Qualitätskontrolle in der Komponentenfertigung

Als Hersteller anspruchsvoller Kunststoffkomponenten, die auch in der Automobilindustrie eingesetzt werden, stellt Weiss hohe Anforderungen an seine Erzeugnisse. Die internen Ausschussquoten werden stetig geringer. Ein Grund dafür ist die enge Integration einer hochgenauen Messmaschine in die Qualitätsmanagement-Software.

Viele der Spritzguss-Komponenten, welche die Weiss Kunststoffverarbeitung GmbH & Co. KG produziert, sind für den Konsumenten nicht sichtbar, weil sie etwa als hochbelastbare Kettenspanner in den Motoren deutscher Premium-Autohersteller verbaut werden. Zum Produktprogramm des Unternehmens mit Stammsitz in Illertissen gehören aber auch Bauteile, die im Kfz-Innenraum zum Einsatz kommen und deren Oberflächenqualität makellos sein muss. Andere Komponenten wiederum erfüllen sehr hohe Anforderungen an die Festigkeit, weil sie als sicherheitsgerichtete Komponenten etwa in Kindersitzen verwendet werden.

Einsatz von Polyamid-Kunststoffen stellt hohe Ansprüche

So vielfältig das Programm somit ist, so hoch sind die Qualitätsanforderungen. Ein zentrales Kriterium ist dabei die Maßhaltigkeit. Durch den druck- und temperaturgesteuerten Prozess des Spritzgießens kann es hier zu Schwindung und Verzug sowie – vor allem bei großformatigen Bauteilen – zu Einfallstellen kommen, die nicht akzeptabel sind. Ganz entscheidend ist hier Know-how, um diese Qualitätsmängel schon in der Konstruktionsphase zu vermeiden. Das gilt in besonderem Maße, weil das Unternehmen oft Polyamid-Kunststoffe verarbeitet, die hervorragende Materialeigenschaften und teilweise metall-ähnliche Festigkeiten bieten, aber sehr anspruchsvoll in der Verarbeitung sind. Deshalb nutzen die Ingenieure CAD-Konstruktionswerkzeuge für die Bauteilberechnung sowie die Simulation des Spritzgießprozesses. Außerdem kommt hier das Modul zu Fehlermöglichkeits- und Einfluss-Analyse (FMEA) der Babtec-CAQ-Software zum Einsatz.

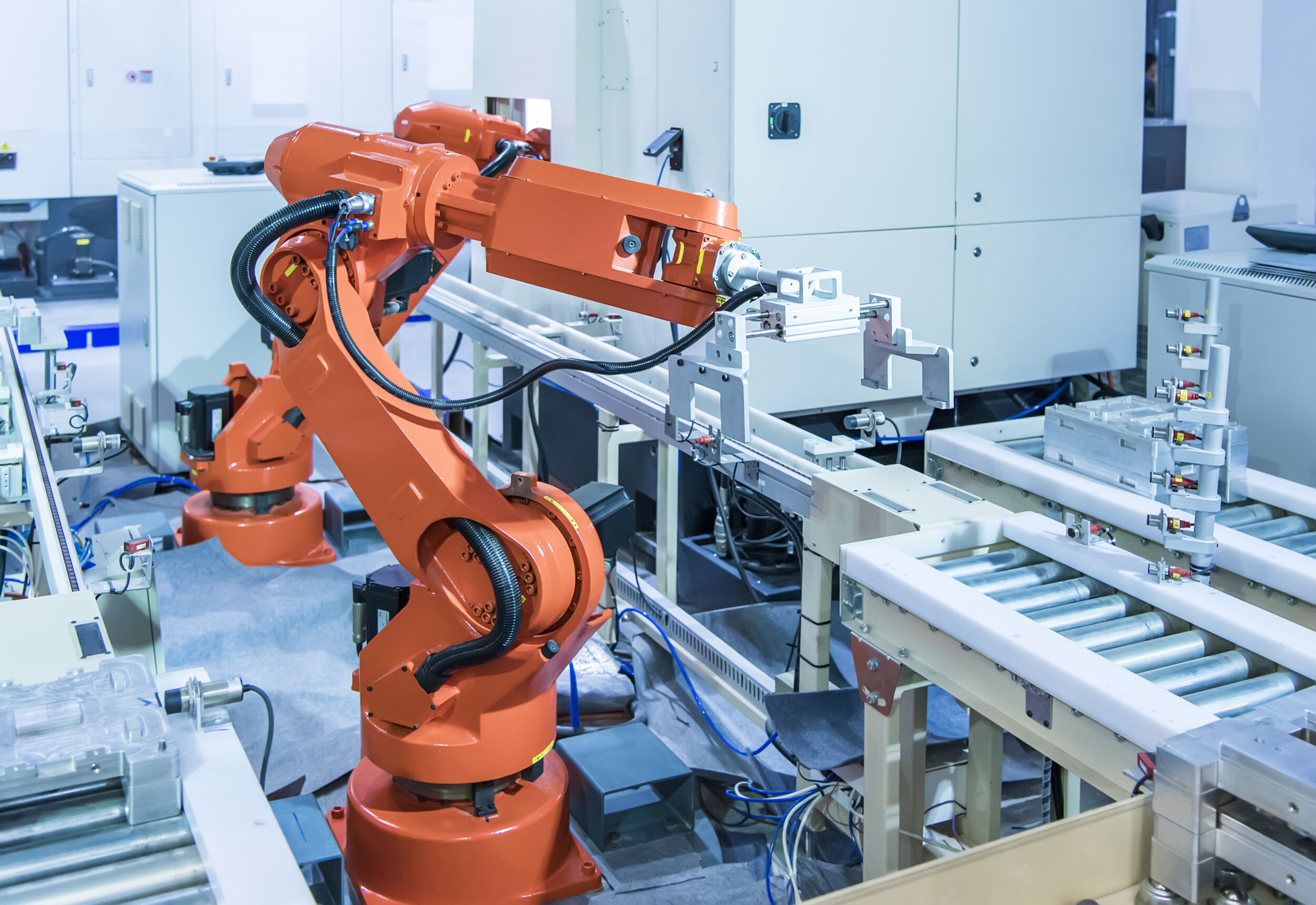

Die Ingenieure des Unternehmens nutzen ausgereifte CAD-Konstruktionswerkzeuge für Bauteilberechnungen und Spritzgießsimulation. Bild: Weiss Kunststoffverarbeitung GmbH & Co. KG

Hohe Automatisierung der Messprozesse

Sehr viele Komponenten, die Weiss produziert, müssen exakt vermessen werden. Das betrifft nicht nur Automotive-Teile. Dabei nehmen die Anforderungen an die Genauigkeit stetig zu, und es müssen pro Teil immer mehr Messwerte erfasst werden. Diese Entwicklung bot Anlass, den Messprozess komplett zu überdenken und stärker zu automatisieren. Bislang wurden die qualitäts- und funktionsrelevanten Maße des Bauteils in festgesetzten Losgrößen oder Chargen manuell gemessen. Die erfassten Werte gab der Werker in die CAQ-Software ein. Parallel wurden, ebenfalls in festgesetzten Abständen, Bauteile im Qualitätsmanagement-Labor untersucht. Um die Messungen erstens zu beschleunigen und zweitens zu objektivieren, hat der Produzent in neue Messtechnik investiert. Als erstes wurde eine 3D-Multisensor-Messmaschine angeschafft, die eine Kombination von Koordinaten-Messtechnik und Kamera nutzt und damit sowohl taktil als auch optisch misst. Für diese Maschine wurde eigens ein neuer, klimatisierter Messraum in unmittelbarer Nähe der Produktionshalle erstellt. Die Messwerte werden direkt in CAQ-Software eingelesen, in die auch sämtliche 60 Spritzgießmaschinen im Werk Illertissen eingebunden sind. Auch Konturprüfungen, Zugdruckprüfungen und andere Messungen gehören zum Prüfumfang. So können die Daten für den ‚Fähigkeitsnachweis CPK‘ gemäß TS-Norm 16949 verwendet werden. Diesen Nachweis fordern alle Kunden im Automobilbau von dem Unternehmen.