Autonom agierende Intralogistik

Gegen Verkehrsstau im Werk

Produktivitätssteigerungen sind für Automobilbauer zentrale Hebel der Wettbewerbsfähigkeit. Mit den Stückzahlen steigen der Zulieferverkehr im Werk und die Kosten. CSP hat ein autonom fahrendes System entwickelt, das beide Faktoren reduzieren kann.

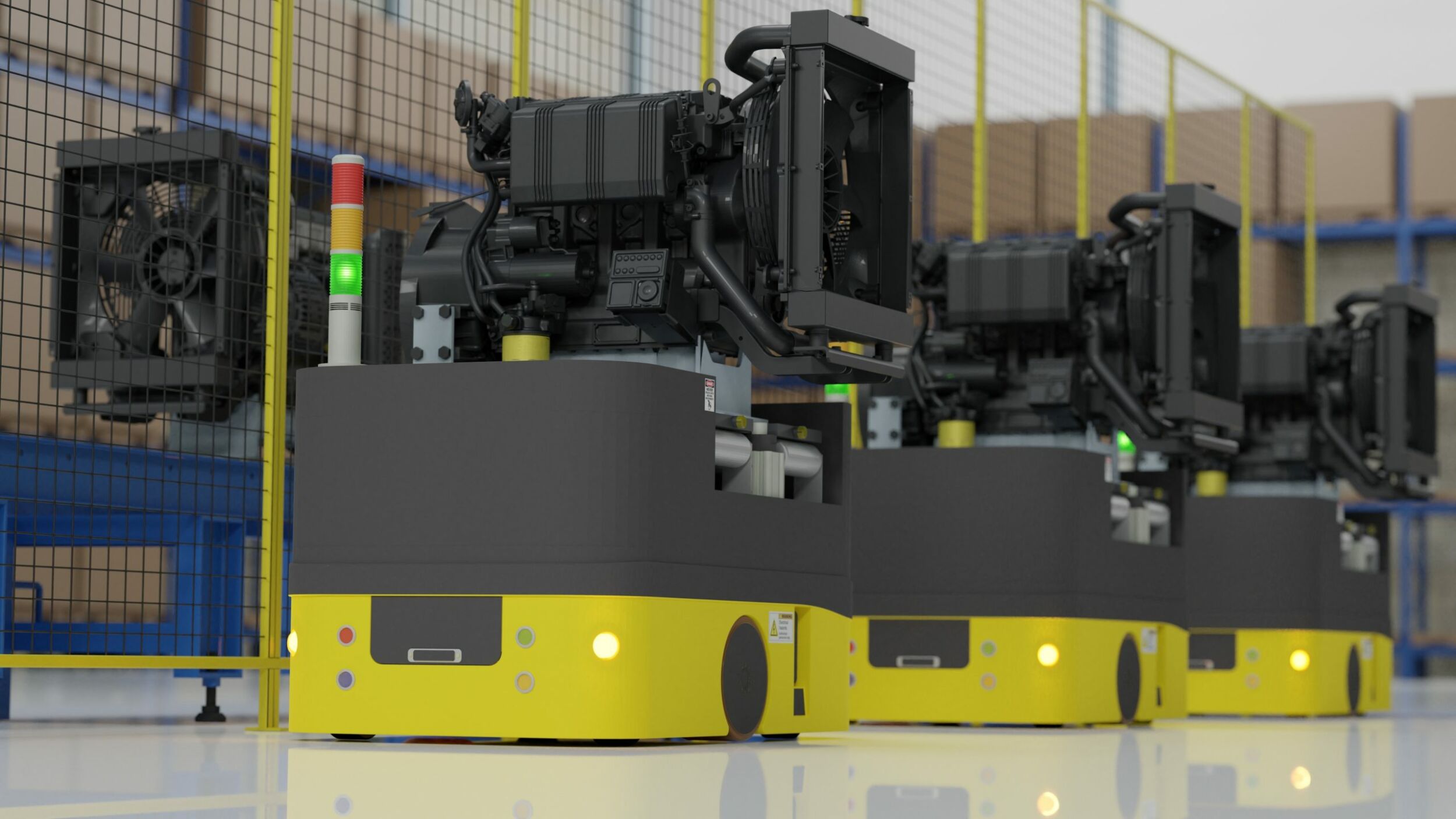

Die Stückzahlen steigen. „Allein in den vergangenen Monaten“, erzählt CSP-Geschäftsführer Harald Späth, „hat ein Automobilhersteller, für den wir bedarfsorientierte Logistiksysteme entwickeln und herstellen, seinen Ausstoß um rund 30 Prozent erhöht – statt Kleinteile aus rund 1.800 Kleinladungsboxen (KLT-Boxen) verarbeiten sie dort inzwischen Material aus bis zu 2.300 Boxen am Tag.“ Diese Steigerung der Produktivität führt zum einen dazu, dass für den Transport der Kleinteile vom Lager an die Fertigungsstraßen mehr Transportkapazität, im Idealfall mit fahrerlosen Transportsystemen (FTS) benötigt wird. Das belastet das Budget. So kostet allein ein FTS mindestens 60.000 Euro, und Schleppfahrzeuge schlagen üblicherweise mit 150.000 bis 200.000 Euro zu Buche. Zum anderen steigt damit auch die Fahrzeugdichte innerhalb der Werke. Das ist nicht weniger problematisch, zumal sich ein marktübliches FTS nicht so einfach wegfahren lässt, wenn es der Verkehrsfluss erfordern würde.

Kapazität hoch, Kosten runter

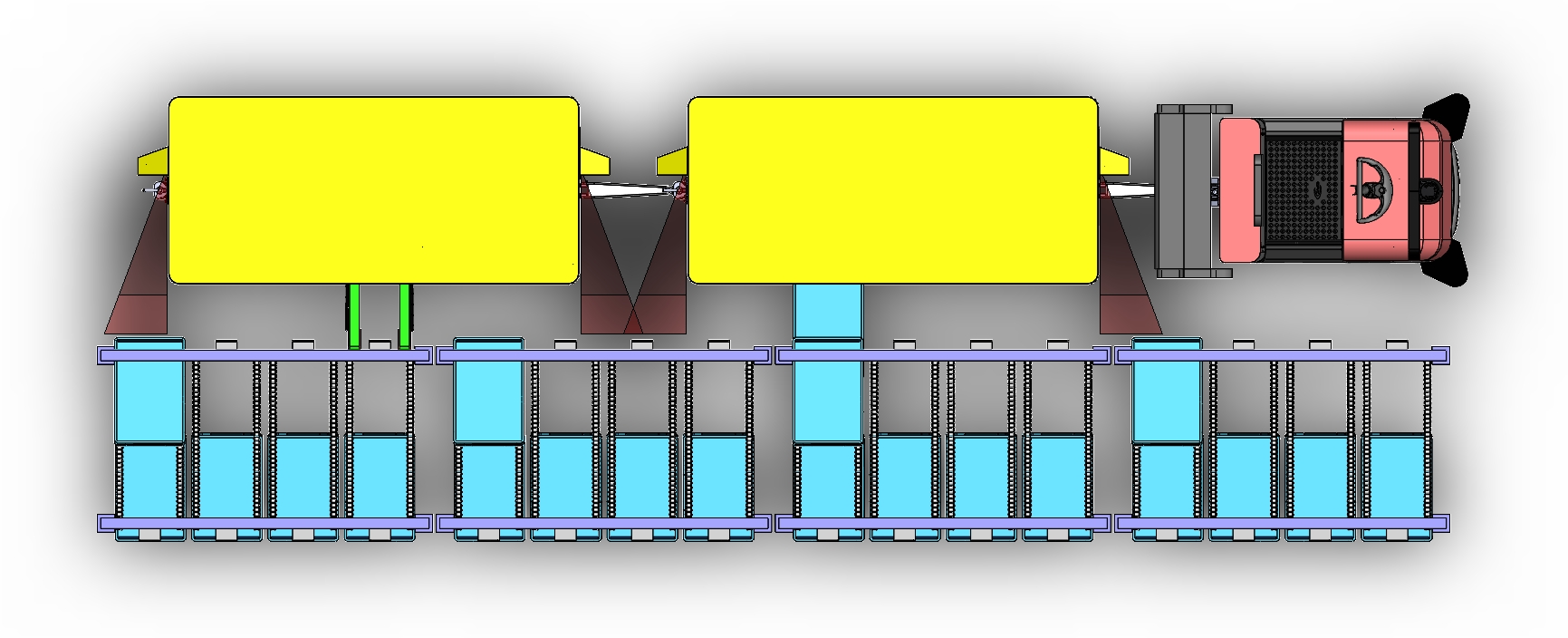

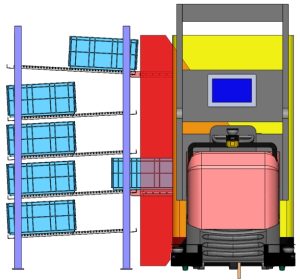

Späth und sein Team sind seit Jahren darauf spezialisiert, innerbetriebliche Transportsysteme für die Industrie – darunter auch große Automobilbauer – zu entwickeln und zu optimieren. „Unser Ziel in diesem Projekt war es, die Transportkapazität zu erhöhen, das System noch flexibler zu machen – und die Kosten möglichst niedrig zu halten.“ Inzwischen liegt das Ergebnis vor: ein Transportsystem für Kleinladungsträger, das den intralogistischen Anforderungen der heutigen Automotive- und anderer Industriebranchen durchaus entgegenkommt. So hat CSP den Routenzug-Schlepper so modifiziert, dass er jetzt seine Transportarbeit nach Bedarf mit oder ohne Fahrer verrichten kann. „Wir haben einfach die zusätzliche Möglichkeit geschaffen, die Automatik auszuschalten und auf manuellen Betrieb umzustellen“, erklärt Harald Späth. „Damit entschärfen wir Situationen, in denen ein FTS bislang ein erhebliches Verkehrshindernis darstellt.“ Bis zu drei Anhänger kann ein Schlepper bewegen, jeder Hänger bietet Platz für 40 Boxen mit den Abmessungen 600x400x147mm. Damit kann ein Routenzug mit drei Anhängern bis zu 120 Boxen transportieren. Bisher sind in der Regel maximal zwölf Boxen pro Fahrt üblich.

Automatisch Be- und Entladen

Für das automatische Be- und Entladen ist jeder Anhänger mit einem sogenannten Portalroboter ausgestattet, der sich in alle Richtungen (X-, Y- und Z-Achse) bewegen kann. Eine Belegungsmatrix informiert darüber, welcher Platz und welche Box leer und welche voll ist. Zur zusätzlichen Beleg- und Leerplatzprüfung ist am Portalroboter ein QR-Code-Lesegerät angebracht, das jede Box abscannt. Sensoren überwachen die Arbeit des Portalroboters und stellen sicher, dass er die KLT-Boxen korrekt aufnimmt und an ihre definierte Position bringt. Zur Feinjustierung verfügt jeder Anhänger über ein Kamera-System, das durch Abscannen der QR-Codes die jeweiligen Feinjustierungsdaten ins System holt. Weitere Sensoren an der Front- und Rückseite jedes Anhängers sorgen dafür, dass bei Be- und Entladeprozessen durch unerwünschte menschliche Eingriffe keiner zu Schaden kommt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Zentralsystem sendet Aufträge

Der Routenzug kommuniziert ständig mit dem Zentralsystem und den jeweils relevanten Stellen im Lager und an den Fertigungslinien. Dadurch weiß das Transportgefährt, an welcher Stelle es KLT-Boxen abzugeben oder abzuholen hat. Dabei ist jeder Anhänger bis zu einer Andienhöhe zwischen 360 und 1.600 Millimetern Unterkante KLT-Box flexibel. Die Anhänger eines Routenzugs können sogar unabhängig voneinander zur gleichen Zeit be- oder entladen werden. „Damit lassen sich beim Einsatz beispielsweise von zwei Hängern die Be- und Entladezeiten im Idealfall halbieren.“

Gesichert gegen Störungen

Bei einer Störung des automatischen Betriebs oder wenn eine Box falsch eingelagert wurde, erlaubt jeder KLT-Routenzuganhänger über die Steuereinheit am Bedienpanel die Umstellung auf manuellen Eingriff. Die Anhänger lassen sich sowohl über die stationäre SPS-Maschinensteuerung als auch über das Bedienpanel steuern und kontrollieren. Und selbstverständlich sind die Fahrzeuge mit zahlreichen Sicherungselementen versehen. So warnen Blinkleuchten, wenn sich ein Gefährt in Bewegung setzt, abbiegt oder eine Störung vorliegt. Außerdem dient ein Laserscanner der sicheren Erkennung von Personen und Maschinen. Und durch mechanische Sicherungselemente ist die Ladung gegen das Verrutschen aufgrund von Brems- oder Seitenkräften gesichert.

Integrierte Lösung

Via WLAN sind die Routenzüge in das Gesamtsystem der Fabrik eingebunden. Sie kommunizieren mit anderen autonomen Fahrzeugen, mit den Stellen, an denen Boxen abzuholen oder abzugeben sind und mit sonstigen Peripheriegeräten. Die Bewegungen stimmen sie autonom mit den sonstigen Verkehrsteilnehmern im Werk ab. Das gilt für die Verkehrs- und Vorfahrtsregelungen ebenso wie für das Verhalten an Kreuzungen, Engstellen oder Bahnhöfen. Automatisiert ist auch die Verwaltung der jeweiligen Aufträge, die Zielvorgabe und die Streckenführung. So kommuniziert das Zentralsystem beispielsweise automatisch an die Fahrzeuge, wenn es etwa Strecken sperren muss. Für ihre Navigation berechnen die Routenzüge ihre aktuelle Position anhand der Messdaten eines Laserscanners, die mit einer Referenzkarte abgeglichen werden. Diese ‚Localization on Contour‘ macht künstliche Referenzpunkte wie Leitdrähte oder Reflektoren unnötig. „Damit ersparen wir uns und dem Anwender jegliche Eingriffe in die Bausubstanz“, so Späth. Um seine Navigationsdaten zu validieren, zieht das System zusätzlich Daten per Odometrie-Verfahren heran – also der Berechnung der Fahrzeugbewegung anhand des Vortriebs. Die übliche Genauigkeit liegt bei plus/minus drei Zentimetern. Durch zusätzliche Navigationshilfen lässt sich an kritischen Stellen noch zielgerichteter navigieren.

Dynamische Wegfindung

Die Fahrzeuge ermitteln automatisch den effizientesten Weg zu ihrem jeweiligen Ziel. Dabei lässt sich die Route durch die Vergabe von Lieferprioritäten beeinflussen. Behälter mit gleicher Priorität liefert der Routenzug in der effizientesten Reihenfolge an. Schon bei der initialen Routenplanung berücksichtigt das Gefährt die aktuelle Verkehrslage auf seiner Strecke und bezieht dazu eventuelle Staumeldungen anderer autonomer Routenzüge mit ein. Ändert sich die Verkehrslage während der Fahrt, passt das Fahrzeug seine Route an. „Unterm Strich verringern wir mit dem neuen System die Materialzuführzeiten und das Verkehrsaufkommen in den Produktionsstätten deutlich“, sagt Harald Späth. „Zusätzlich steigern wir den Automatisierungsgrad – und das bei Investitionssummen, die niedriger liegen als mit herkömmlichen FTS-Systemen.“ Aktuell haben bereits drei große Unternehmen im Automotive-Bereich Interesse an dem System bekundet. Anfang kommenden Jahres will CSP die ersten Systeme ausliefern.