Die Aluminium-Barren kommen im Werk Alunorf mit einem Gewicht von 30 Tonnen an. Im Warmwalzen-Verfahren werden die Barren bei 500 Grad Celsius auf 30 bis 60 Millimeter gebracht. Über dicke Kaltwalzen lassen sich die Barren bei Raumtemperatur schließlich auf bis zu 0,2 Millimeter Dicke bringen.

Diese Systeme stellen den kontinuierlichen Betrieb sicher, indem sie nicht die Folgen auftretender Systemstörungen – beispielsweise Prozessor- (CPU) oder Plattenfehler – mildern, sondern deren Störungen verhindern. Dafür sind die betriebswichtigen Bauteile der ftServer-Systeme – CPU, RAM, Eingabe/Ausgabe-Einheit (E/A), Festplatten – vollständig redundant ausgelegt: Bei Fehlern einzelner Komponenten kann das System den Betrieb ohne Unterbrechung mit der jeweiligen Partnerkomponente fortsetzen. Die fehlertoleranten Server erreichen so unter den Betriebssystemen Windows oder Linux eine Verfügbarkeit von mehr als 99,999 Prozent. Dabei verhalten sich die redundant ausgelegten Server gegenüber dem Betriebssystem wie ein einziger Rechner, sodass zum einen die Anwendungssoftware nicht angepasst werden muss, zum anderen ist die Administration der Server trotz Hochverfügbarkeit sehr einfach. Außerdem sind die ftServer-Systeme in ein umfassendes Service- und Wartungskonzept eingebunden: Die Server melden Störungen mit einer ‚Call-Home‘-Funktion direkt an den Hersteller, so dass Austauschteile von dort ohne Verzögerung verschickt werden und beim Anwender oft schon eintreffen, bevor dieser die Störung bemerkt hat.

Beide Aspekte sind für den Betreiber des Walzwerkes von großer Bedeutung: „Die Software, die wir für die Anlagenleitrechner und das Visualisierungssystem einsetzen, ist überaus komplex“, erläutert Haastert. „Anpassungen für spezielle Hochverfügbarkeitsverfahren wären daher sehr aufwändig und teuer geworden. Außerdem hätten wir uns damit ein Stück weit von aktuellen Weiterentwicklungen der betreffenden Programme abgekoppelt. Mit ftServer-Systemen können wir Updates sofort und ohne zusätzliche Kosten nutzen.“ Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Sechs Jahre Betriebszeit ohne Ausfall

Auch im Störungsfall ist der kontinuierliche Betrieb der Server sichergestellt, denn die Rechner unterstützen den Austausch von Komponenten ohne für Wartungsarbeiten herunterfahren zu müssen. „Ein System hatte uns einmal eine Störung in einer EA-Einheit gemeldet. Die betreffende Platine haben wir im laufenden Betrieb ausgetauscht. Mehr als die Schrauben zu lösen, die alte Komponente herauszuziehen und die neue einzuschieben, war nicht zu tun. Das Entscheidende aber war, dass der Stratus-Server dabei keine einzige Minute außer Betrieb war, weder auf Grund der vorausgegangenen Störung, noch während des Austauschs. Wir haben daher auch keine Zeit mit dem Wiederanfahren des Systems oder gar mit dem neuen Aufsetzen von Applikationen oder Datenbanken verloren“, schildert Haastert.

Nachdem sich die Systeme in der Praxis bewähren konnten, hat der Fertigunsbetrieb den Einsatz der Server schrittweise ausgebaut und betreibt heute im Bereich Warmbandbetrieb für die Tief- und Stoßöfen insgesamt vier fehlertolerante Systeme, die an 365 Tagen rund um die Uhr laufen. Die Hardware läuft seit mittlerweile sechs Jahren ohne auch nur eine Sekunde Ausfall. Geplant ist eine Einsatzzeit von zehn Jahren, bevor die Server routinemäßig ausgetauscht und durch neuere Modelle ersetzt werden. „Ich bin mir sicher, dass wir die gesamte Laufzeit ohne einen einzigen Ausfall schaffen“, erklärt Haastert.

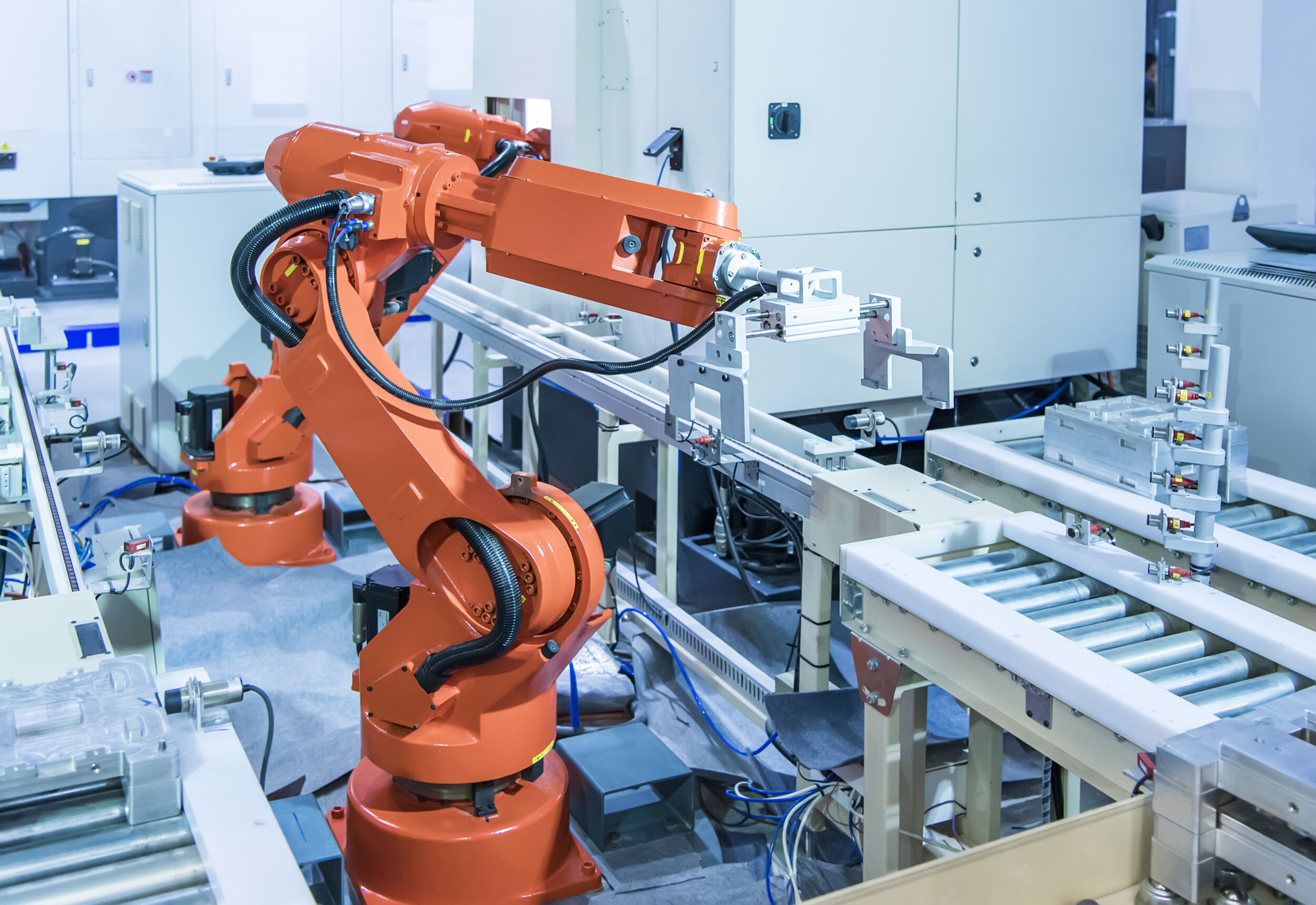

Unterbrechungsfreier Betrieb im Aluminiumwalzwerk

Die Aluminium Norf GmbH in Neuss ist das größte Aluminiumwalz- und -Schmelzwerk der Welt. Das Unternehmen ist ein Joint Venture von Novelis und Hydro Aluminium und verarbeitet jährlich rund 1.500.000 Tonnen Aluminium zu Bändern für vielfältige Einsatzbereiche. Verkauft werden die Produkte ausschließlich über die beiden Gesellschafter. Das Firmengelände umfasst heute 575.000 Quadratmeter, was etwa 60 Fußballfeldern entspricht. Davon sind 268.000 Quadratmeter überbaut und 162.000 Quadratmeter werden für Straßen und Lagerplätze genutzt. Die Produktion ist in die drei Bereiche Aluminiumschmelzwerk, Warmbandbereich und Kaltbandbereich gegliedert. Das Unternehmen beschäftigt über 2.100 Mitarbeiter und die Produktion ist im Konti-Schicht-System organisiert, sodass die Anlagen rund um die Uhr, sieben Tage die Woche betrieben werden können.