Dark Warehouse für die Produktion

Lager ohne Lichtschalter

Lagerlogistik ist für produzierende Unternehmen ein herausforderndes Thema: Durch die Massen an bewegten Waren gibt es viel Optimierungspotenzial, aber auch viele Fehlerquellen. Ein vollautomatisches Lager – das Dark Warehouse – könnte die effizienteste Variante sein. Doch vor der Implementierung gibt es einiges zu beachten.

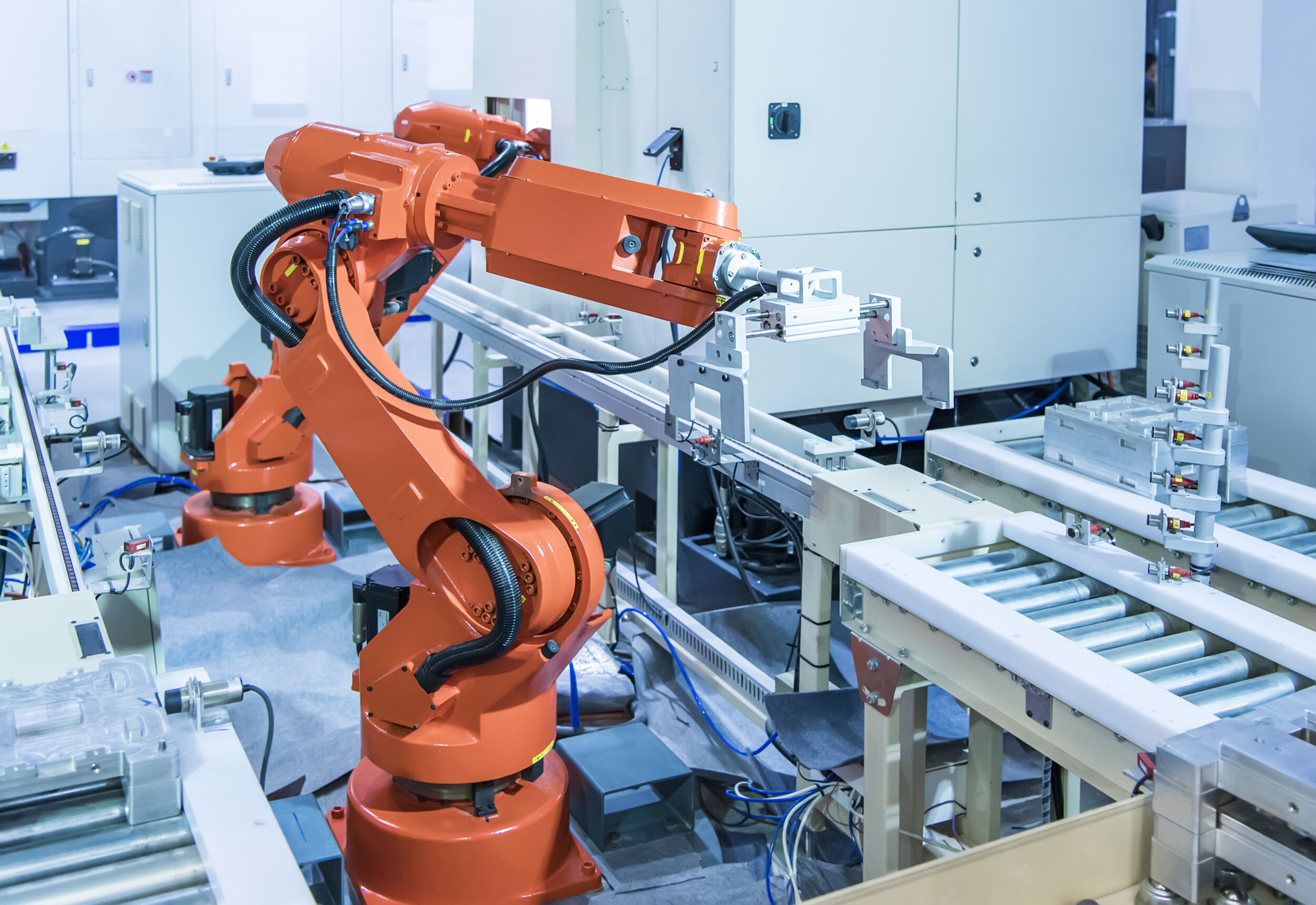

Das höchste Niveau der Lagerautomatisierung ist die Migration zu einem vollständig automatisierten Warenlager. Ein solches wird häufig auch als ASRS (Automated Storage and Retrieval System) bezeichnet. In diesen Lagerhallen arbeiten keine Menschen, sondern sind allenfalls am Ein- oder Ausgang zu finden. Für sie wäre der Aufenthalt im Lager gefährlich, weil die Maschinen dort davon ausgehen, dass ihnen nichts im Weg steht und sie mit Höchstgeschwindigkeit fahren können. Diese Lager bezeichnet man als Dark Warehouses, da sie im Normalbetrieb ohne Beleuchtung auskommen.

Einige Unterschiede

Um Vorteile aus diesen Automatisierungssystemen zu ziehen, müssen einige Voraussetzungen erfüllt sein. So müssen in einem Dark Warehouse die Verpackungen der Waren standardisiert sein und sich auf wenige unterschiedliche Packungsgrößen verteilen. Roboter haben nur eine begrenzte Anzahl an Greifern und können keine beliebigen Gegenstände sicher fassen. Gibt es also eine Vielzahl an verschiedenen Waren (eventuell sogar lose, also ohne Verpackung oder normiertem Behälter), ist eine vollständige Automatisierung eventuell nicht zielführend. Außerdem darf es in einem vollständig automatisierten Warenlager keine unvorhergesehenen Ereignisse geben, da es dort keine Menschen gibt, die solche Situationen unkompliziert lösen können. Bei der Konzeption eines Dark Warehouses müssen daher alle möglichen Ausnahmesituationen im Vorfeld ermittelt und automatisiert werden. Dies ist die größte Herausforderung bei der Planung, die besonderes Know-how verlangt und von Unternehmen häufig unterschätzt wird.

Tests und Optimierung nötig

Noch in der Planungs- und Konzeptionsphase des Lagers ist daher ein ausgiebiges Testing aller Workflows und Abläufe, inklusive möglichst aller Ausnahmesituationen, in einer Simulationsumgebung notwendig. Diese muss ein vollständiges Abbild der künftigen Logistikhalle sein. Der digitale Zwilling beinhaltet also auch die Hardware und verhält sich exakt so wie das später aufgebaute Dark Warehouse. Dies ermöglicht intensive Tests, auch wenn noch keine physischen Maschinen im Einsatz sind. Steht das Dark Warehouse, müssen sich Unternehmen außerdem auf eine mehrmonatige Optimierungsphase einstellen. Dabei werden Abläufe erfasst, analysiert und kritisch betrachtet, um beispielsweise Bottlenecks zu ermitteln und die Steuerung bei verschiedener Auslastung des Lagers zu bewerten. Üblicherweise kommt es bei einer Lagerauslastung von 85 Prozent zu einem anderen Verkehrsaufkommen der Transportmaschinen als bei 15 Prozent. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Digitaler Zwilling spart Zeit

Der digitale Zwilling ist bei der Planung eines Dark Warehouses ein zentrales Werkzeug, um später die Implementierungs- und Startphase zu verkürzen und Change Requests zu reduzieren. Er lässt sich nicht nur bei Unit-Tests von einzelnen Funktionsmodulen einsetzen, sondern auch bei komplexen Abläufen und verschiedenen Lager-Füllgraden. Eine besondere Aufgabe kommt ihm zu, wenn es darum geht, auf außergewöhnliche Situationen zu reagieren. Diese lassen sich mit einem digitalen Zwilling leicht erzeugen und dann testen, ob die geplanten Workflows reibungslos funktionieren. Das virtuelle Abbild der künftigen Realität sorgt somit für ein umfassendes Verständnis der Abläufe. Befehlsanpassungen lassen sich ausprobieren und zeigen, welche Geräte und Güter sich physisch wo befinden.

Phasen zum Dark Warehouse

Es ist nicht unüblich, schrittweise automatisierte Prozesse im bestehenden Lager einzuführen und so eine Teilautomatisierung zu erreichen. Unternehmen können hier sehr gute Ergebnisse erzielen. Im Fall eines Dark Warehouse ist es immer am einfachste, dieses auf der grünen Wiese zu designen und in Betrieb zu nehmen. In diesem Fall durchläuft die Planung und Implementierung folgende Phasen:

Phase 0 – Für ein richtiges Design der Automatisierung (Art der Technologien, ausreichend vorhandene Geräte, Betriebslogik der Technologie) ist es wichtig, dass das Unternehmen seinem Technologiepartner mit exakten Daten zu seiner internen Logistik und den Prozessen versorgt. Je mehr Daten der Technologiepartner bekommt, desto genauer lässt sich die Lösung entwickeln und desto realitätsgetreuer sind die Simulationen. Diese Phase sollte auf keinen Fall unterschätzt werden. Idealerweise reichen die notwendigen Daten zwei bis drei Jahre vor Beginn des Designs der Automatisierungslösung zurück. Diese Daten können aus vorhandenen digitalen Tools wie einem WMS stammen.

Phase 1 – Auswahl der einzusetzenden Key-Technologien und Transportsysteme (etwa ASRSs oder VNAs und Vertical Lifts). In dieser Phase entstehen die Prozesse und Workflows.

Phase 2 – Nun folgt das Design der Technologien wie Förderbänder und Depalettierer. Sie müssen dimensioniert werden, damit sie in das Lager hineinpassen und an der richtigen Stelle sind, um den Platz möglichst effizient zu nutzen.

Phase 3 – Erfassung, Systemintegration und Programmierung der neuen Technologien und bestehenden Systeme inklusive Aufbau des digitalen Zwillings und Testings aller Funktionen und Workflows. Dazu gehören auch die APIs und Systemschnittstellen.

Phase 4 – Implementierung des Dark Warehouses mit anschließender Optimierung im Real-Betrieb und verschiedenen Auslastungen.

Die Kunst der Integration

Wer ein vollautomatisches Warenlager plant, muss das Projekt grundsätzlich anders angehen, weil ohne Menschen Missstände nicht so schnell sichtbar werden und Fehler das ganze Lager lahmlegen können. Hier ist Know-how notwendig, das selbst in Unternehmen, die schon viele Lager betreiben, selten vorhanden ist. Das gilt auch für die eingesetzte Technik. Für vollautomatische Warenlager gibt es beispielsweise zahlreiche Anbieter von Transportlösungen. Aber welche Systeme sich gut zu einem großen, automatisierten Verbund zusammenfügen lassen, wissen Automationsexperten, wenn sie in vielen Projekten verschiedene Systeme integriert und die Vor- und Nachteile der einzelnen Anbieter kennegelernt haben. Und natürlich braucht es für den vollautomatischen Warehouse-Betrieb ein Steuerungs- und Lager-Management-System, das als zentrale Plattform alle eingesetzten Systeme koordiniert, steuert, Aufträge erzeugt und die Datenströme mit den verbundenen Systemen steuert. Diese Plattform sollte gut mit dem eingesetzten Warenwirtschaftssystem kommunizieren können und sich flexibel konfigurieren lassen, um beispielsweise Ausnahmesituationen ohne manuelle Eingriffe meistern zu können.