Einsparungen von bis zu 50 Prozent

Das vorab überschlagenen Einsparpotenzial von 30 bis 35 Prozent wurde deutlich übertroffen: „Nach einer gewissen Einarbeitung und Optimierung haben wir bei bestimmten Teilen im regulären Produktionsbetrieb eine Energieeinsparung an der Hydraulik von annähernd 50 Prozent ermittelt“, sagt Klaus Lange, Betriebsingenieur und Umweltbeauftragter bei Häfner. Eine weitere Energieeinsparung bringt der Einsatz von Öl mit 32-er Viskosität von Exxon Mobil, das in dieser Kombination erstmals getestet wurde. Gleichzeitig ist eine Hydrauliköltemperatur von etwa 35, statt vorher 45° Celsius, durch den Servobetrieb möglich.

Im bedarfsgerechten Servobetrieb wird damit der Energieeintrag in das Hydrauliköl reduziert, sodass kaum noch gekühlt werden muss. Positiver Folgeeffekt: die Standzeiten der Feinstfilter erhöhen sich durch das Leichtlauföl drastisch. „Durch die Kombination all dieser Maßnahmen amortisiert sich der Umbau voraussichtlich innerhalb weniger Jahre”, erläutert der Betriebsingenieur. Nicht benötigte Hydraulikkomponenten wurden nicht nur auf Durchfluss geschaltet, sondern komplett entfernt. Das reduziert die Zahl potenzieller Störquellen und Leckagen und vereinfacht Wartung, Instandhaltung und Ersatzteilhaltung. Ein weiterer positiver Nebeneffekt ist die reduzierte Geräuschemission beider Maschinen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Etablierte Standards erhöhen Produktionssicherheit

Ausschlaggebend für die Modernisierung der beiden Maschinen war die nicht mehr gesicherte Verfügbarkeit von Ersatzteilen für die Steuerungen. Die über 20 Jahre alten Systeme waren längst abgekündigt und wurden von den Herstellern nicht mehr unterstützt. Der Kunststoffspulen-Produzent hat deshalb beizeiten gehandelt, um seine Produktionssicherheit und damit auch seine Lieferfähigkeit zu erhalten. Die von dem Integrator in vergleichbarer Form schon mehrmals realisierte Lösung basiert auf weltweit verfügbaren Standard-Komponenten. Herzstück ist das ‘Kunststoffpaket’ IMH 3300, ein Komplettsystem für hydraulische Spritzgießmaschinen, bestehend aus Steuerung, Ein-/Ausgabe-Peripherie (E/A) und Bediengerät mit vorgefertigter Bedienoberfläche für das Spritzgießen.

Der Dienstleister hat bei diesem Projekt die komplette elektrische Ausrüstung einschließlich Kabelbaum und Schaltschrank neu aufgebaut. Damit ist die Zuverlässigkeit wie auch die Verfügbarkeit von Ersatzteilen wieder langfristig gesichert. Mitentscheidend für den Betreiber war auch die Tatsache, dass das standardisierte Retrofit-Paket von Siemens zuvor schon über 300-mal an verschiedenen Spritzgießmaschinen verbaut wurde. Augenfälligste Neuerung beider Maschinen ist ein Simatic Multi Panel MP377 WinAC MP mit Zwölf-Zoll-Touchscreen im Zusammenspiel mit einer robusten Soft-SPS, dem Visualisierungssystem Simatic Win CC Flexible und darauf aufsetzender Bedienoberfläche für Aufgaben rund um das Spritzgießen. Die Soft-SPS ist kompatibel zur Steuerung Simatic S7-300, funktional vergleichbar mit einer CPU S7-317 und damit von nahezu jedem SPSProgrammierer zu beherrschen. Bei höheren Anforderungen kann auch eine controllerbasierte Simatic-CPU eingesetzt werden.

Der Systemintegrator hat die von Siemens entwickelte Standard-Bedienoberfläche an die Bedürfnisse vor Ort angepasst und unter anderem die Ansteuerung dreier Kernzüge realisiert. Teileprogramme können auf dem Panel abgespeichert, bei Bedarf abgerufen und angepasst werden. Qualitätsdaten lassen sich über USB- oder Ethernet-Schnittstelle exportieren. Hier wurde die integrierte Ethernet-Schnittstelle zur Einbindung in das PPS1-System des Verarbeiters und in die Fernwartung via VPN2 vorgezogen. Als Schnittstelle zwischen Spritzgießmaschine und Steuerung kommen über Profibus kommunizierende E/A-Baugruppen zum Einsatz. Darüber werden beispielsweise Heizbänder angebunden. Die Maschinen des Spulenspezialisten konnte auf diesem Weg einfach um einen bislang fehlenden Staudruckregler erweitert werden. „Bei entsprechender Vorarbeit und Organisation auch seitens des Betreibers dauert ein solches Retrofit zwei bis drei Wochen“, schildert Detlev Dahl, Geschäftsführer von IIS.

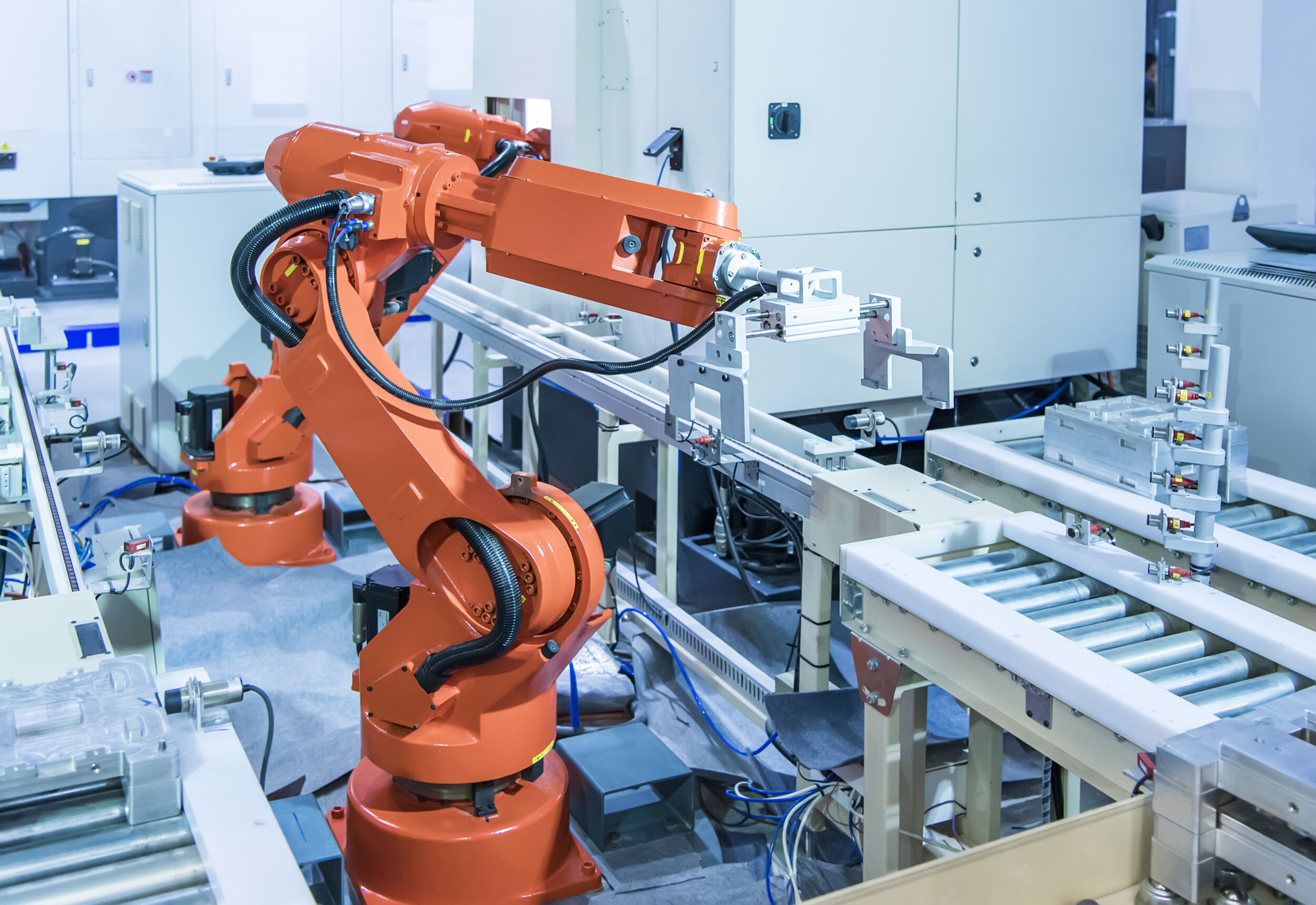

IPVP von Voith Turbo H + L Hydraulic GmbH & Co. KG reduzieren den

Energieverbrauch im Vergleich zur bisherigen Lösung um nahezu die Hälfte. Bild: Siemens