Entstehung, Effekte, Einsatzmöglichkeiten

Der digitale Zwilling im Überblick

Maschinenhersteller gehen vermehrt dazu über, digitale Zwillinge zusätzlich zu ihren Maschinen anzubieten. Doch wie entsteht das digitale Abbild eigentlich? Was bedeutet das für Betreiber, und wie genau können diese davon profitieren?

Ein digitaler Zwilling ist das digitale Abbild eines realen Objekts, beispielsweise einer Maschine oder Anlage, das alle relevanten Daten und Eigenschaften des Originals in Echtzeit abbildet. Digitale Zwillinge werden oft in der Fertigung, im Bauwesen und in der Fabrikplanung eingesetzt, um Produktionsprozesse zu optimieren oder Anlagen zu warten beziehungsweise zu überwachen. Für Maschinenbauer- und Betreiber öffnen sich zudem neue Geschäftsfelder.

Die Entstehung

Mit der ersten Idee für eine neue Maschine ist bereits der erste Schritt zum digitalen Zwilling gemacht. Das virtuelle Pendant entsteht dann parallel zur Maschine anhand realer Daten. Im folgenden wird die Entstehung in drei Phasen beschrieben.

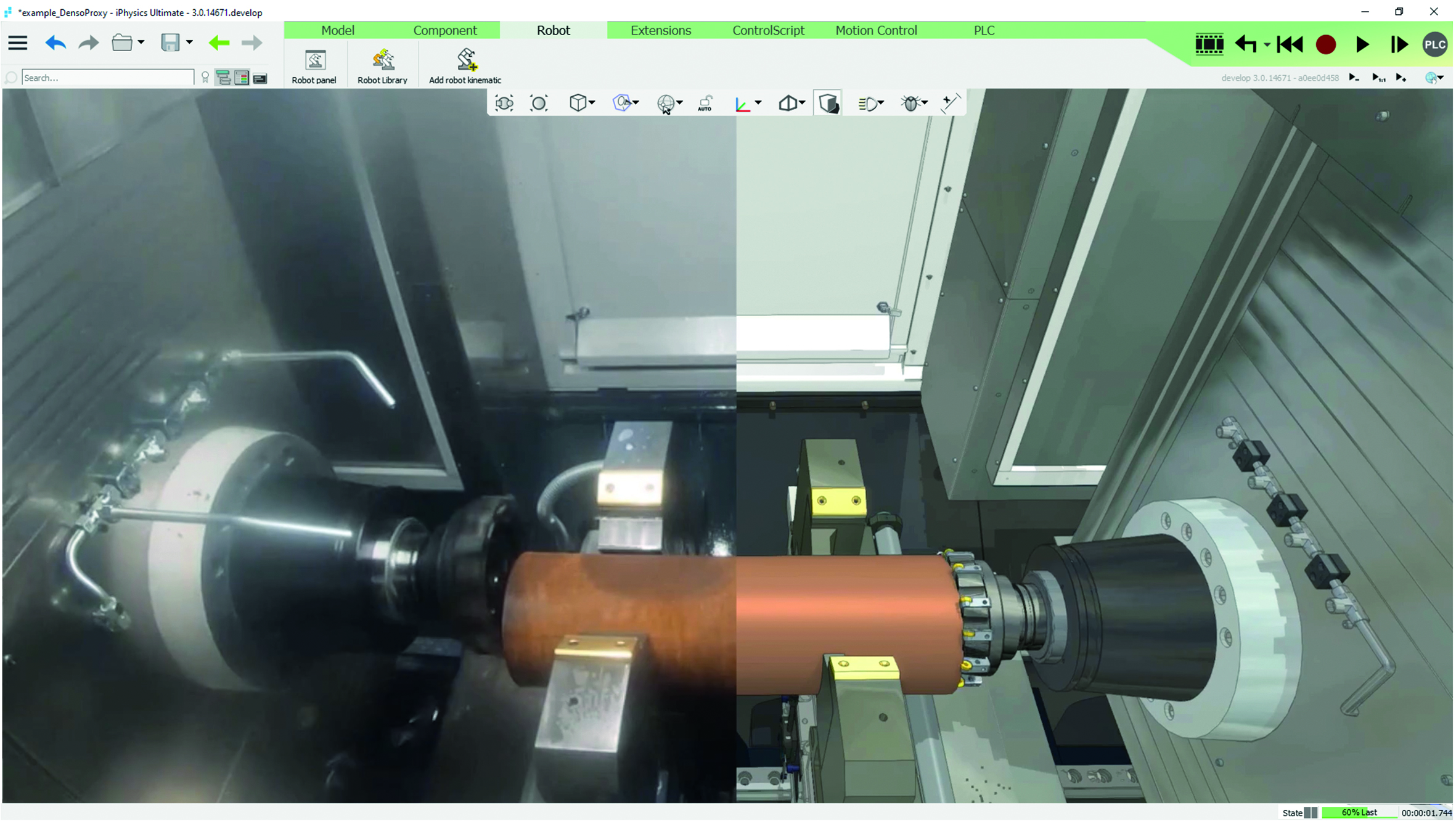

Design- und Herstellungsphase: In dieser geht es darum, die Konzepte zu testen, zu modifizieren und zu optimieren. Die virtuellen Modelle basieren auf den Daten der zu entwickelnden Maschine. So kann unter nahezu Realbedingungen der Digital Prototype entstehen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Operative Phase: Ist die reale Maschine in Betrieb, steht der ‚echte‘ digitale Zwilling direkt zur Verfügung. Während des Entwicklungsprozesses mit allen relevanten Daten gefüttert, kann dieser mit der Inbetriebnahme die Messungen und Überwachung der Maschine übernehmen. Auch Nachbesserungen und Modifizierungen sind umsetzbar.

Erweiterung der Maschine: Die Erkenntnisse, die aus dem Betrieb des digitalen Zwillings gewonnen werden, fließen in die Weiterentwicklung der Maschine mit ein. Das Simulationsmodell steht dabei beim Maschinenhersteller zur Verfügung, um geplante Erweiterungen vorab durchzuspielen. Das bedeutet reduzierte Stillstandzeiten bei Um- oder Aufrüstung.

Die Effekte

Der digitale Zwilling bietet in der Maschinen- und Anlagenüberwachung eine Reihe von positiven Effekten – in unterschiedlichen Bereichen. Langfristig kann er dazu beitragen, Prozesse oder Produkte zu verbessern. Darüber hinaus helfen digitale Zwillinge, Risiken zu minimieren und Kosten zu senken. Einige Anwendungsszenarien sind.

Überwachung in Echtzeit: Der Zustand und die Leistung einer Maschine oder Anlage kann in Echtzeit überwacht und analysiert werden. Die gesammelten Daten lassen sich zu jedem Zeitpunkt auswerten.

Vorhersage und Optimierung: Das Maschineverhalten kann via Look Ahead für einen festgelegten Zeitraum vorhergesagt werden. Ausfälle und Störung lassen sich so vermeiden.

Schulung und Simulation: Mitarbeiterschulungen können mit dem digitalen Zwilling am virtuellen Modell erfolgen. Die reale Anlage wird nicht beeinträchtigt.

Effizienz: Durch die gesammelten Daten ergeben sich Optimierungsmöglichkeiten, die am Ende zu effizienterer Leistung führen.

Reduzierung von Kosten und Risiken: Mit dem digitalen Zwilling werden Kosten und Risiken reduziert, Maschinenausfälle werden vermieden.

Der Einsatz

Wird eine neue Maschine in Betrieb genommen, steht der digitale Zwilling optimalerweise als Überwachungsinstanz zur Verfügung. Hier gehen Maschinenhersteller vermehrt dazu über, einen digitalen Zwilling mit der Maschine auszuliefern. Die Betreiber können diesen entweder erwerben oder mieten.

Der digitale Zwilling hilft auch dabei, notwendige und geplante Wartungen umzusetzen. Außerdem können Servicefälle im Zusammenspiel mit XR-Systemen (Extended Reality) ortsunabhängig gelöst werden. Ein weiterer Effekt ergibt sich aus der Möglichkeit, geplante Erweiterungen einer bestehenden Maschine im Vorfeld virtuell zu planen, zu testen, zu optimieren und in die Maschine zu integrieren. Die Stillstandzeiten können so minimiert und Kosten sowie Risiken gesenkt werden.