Nutzen von Manufacturing Execution-Systemen

Die Fertigung digital vernetzen

Fertigende Unternehmen stehen vor großen Herausforderungen: steigender Kostendruck, höhere Qualitätsanforderungen, kürzere Produktlebenszyklen und wachsende Variantenvielfalt. Die daraus resultierende Komplexität fordert effiziente und nachhaltige Produktionskonzepte von Automatisierung bis in die Office-Ebene.

Entscheidende Erfolgsfaktoren für das Bestehen in den dynamischen Märkten der Industrie stellen die Bewältigung und Verbesserung der internen Fertigungsprozesse dar. Doch diese Optimierung polarisiert: Einerseits stellt die Komplexität hohe Anforderungen an die verwendete Software, einschließlich der Schnittstelle zwischen Mensch und Maschine. Dies bezieht sich neben der Steuerungs- und Regelungssoftware auch auf die Organisation des Fertigungsablaufs. Andererseits sollen Prozesse aber möglichst schlank und effizient gestaltet sein, damit unproduktive Nebenzeiten vermieden werden.

Der Weg zur effizienten Fertigung

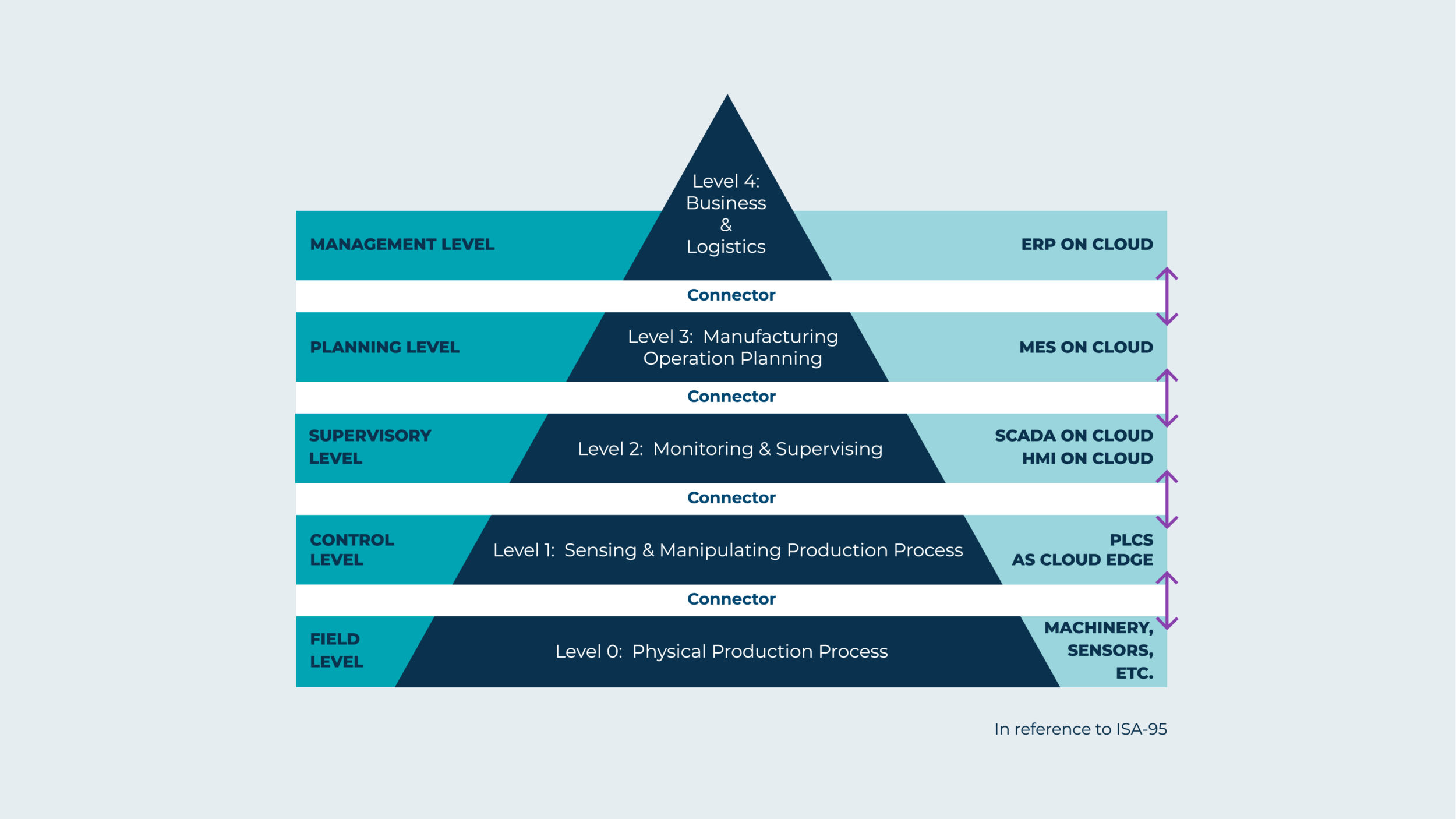

Gerade deshalb ist Innovationskraft gefordert. Die gängigen Softwarelösungen für die Fertigung benötigen auch im digitalen Zeitalter manuelle Datenpflege, wobei Schnittstellen noch meist aufwendig von Hand programmiert werden müssen. Das kann zu enormen Zeit- und Produktivitätsverlusten führen, die Unternehmen in der Regel selbst tragen müssen. Einen Weg zur Umsetzung einer leistungsstarken Fertigung bildet die Einführung eines Manufacturing Execution-Systems (MES). Die Software kann sowohl die Enterprise Resouce Planning-Lösung (ERP) mit der physischen Fertigung verknüpfen, als auch die Verbindung zwischen den einzelnen fertigenden Einheiten schaffen. Damit vereint das MES die vertikale und horizontale Integration einer Fertigung. Im Rahmen der vertikalen Integration wird der vom ERP-System geplante Fertigungsauftrag in das MES übertragen, welches diesen auf der Fabrikprozess-Ebene bis zum erfolgreichen Abschluss steuert. In diesem Prozess wird durch ein MES ein ganzheitlicher Datenfluss realisiert und darüber hinaus sogar gestattet, neben abgeschlossenen Aufträgen auch Teilfortschritte an das ERP-System zu melden. Durch diese Vernetzung hat das planende ERP-System Zugriff auf relevante Daten der Fertigung und kann unter Berücksichtigung von aktuelle Informationen Aufträge zuteilen, statt vorhandene Kapazitäten aufgrund geplanter Daten zu errechnen, was oft fehleranfällig ist. Die horizontale Ebene einer Fertigung wird durch die Vernetzung der Maschinen des Shopfloors realisiert. Aufgrund der Verbindung mit Schnittstellen wird ein Informationsaustausch zwischen den verschiedenen Maschinen möglich. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

In die IT-Struktur integriert

Ein Shopfloor-MES kann sich überdies in die bestehende IT-Struktur eines Unternehmens integrieren. Es fungiert dann als Bindeglied zwischen dem planenden ERP-System und dem operative Tätigkeiten ausführenden Shopfloor. In einer zerspanenden Fertigung ist es beispielsweise meist sinnvoll, Enterprise Resource Planning/Produktionsplanung und Steuerungssystem, NC-Programmierung, Werkzeugverwaltung, Messgeräte und Werkzeuglagersysteme, NC-Maschinen, Meister-Bereiche sowie Qualitäts- und Serviceabteilungen zu vernetzen. Als integrierte Systemlösung für die komplexe spanende Fertigung ermöglicht das MES so einen Überblick über die Fertigung und deren Prozesse. Zusätzlich ist ein durchgängiger elektronischer Workflow sichergestellt, der ein manipulationsfreies Produktions-Controlling mit automatischer Ermittlung der Overall equipment effectiveness-Kennzahl (OEE), die aus Verfügbarkeits-, Leistungs- und Qualitätsrate resultiert, ermöglicht. Diese Übersichtlichkeit kann Effizienz in der Fertigung herstellen, viele nicht-wertschöpfende Zeiten an den Maschinen werden aufgedeckt und lassen sich in Folge minimieren. Entsprechende Anwendungen ermöglicht es dadurch, zuvor bei Mitarbeitern und in Datenbanken unsystematisch angesammeltes Wissen den Mitarbeitern und Maschinen unabhängig von Zeit und Ort digital bereitzustellen.