Enterprise Manufacturing Intelligence

Dezentrales Fertigungscontrolling

Mit den steigenden Anforderungen an die Wertschöpfung in der industriellen Produktion rücken Ansätze zur IT-gestützten Umsetzung kontinuierlicher Verbesserungsprozesse gerade für Asset und Performance Management weiter in den Fokus der Betriebe. Die linien- und werksübergreifende Umsetzung der passenden Infrastruktur erfordert den Einsatz einer weitgehend dezentralen Systemarchitektur.

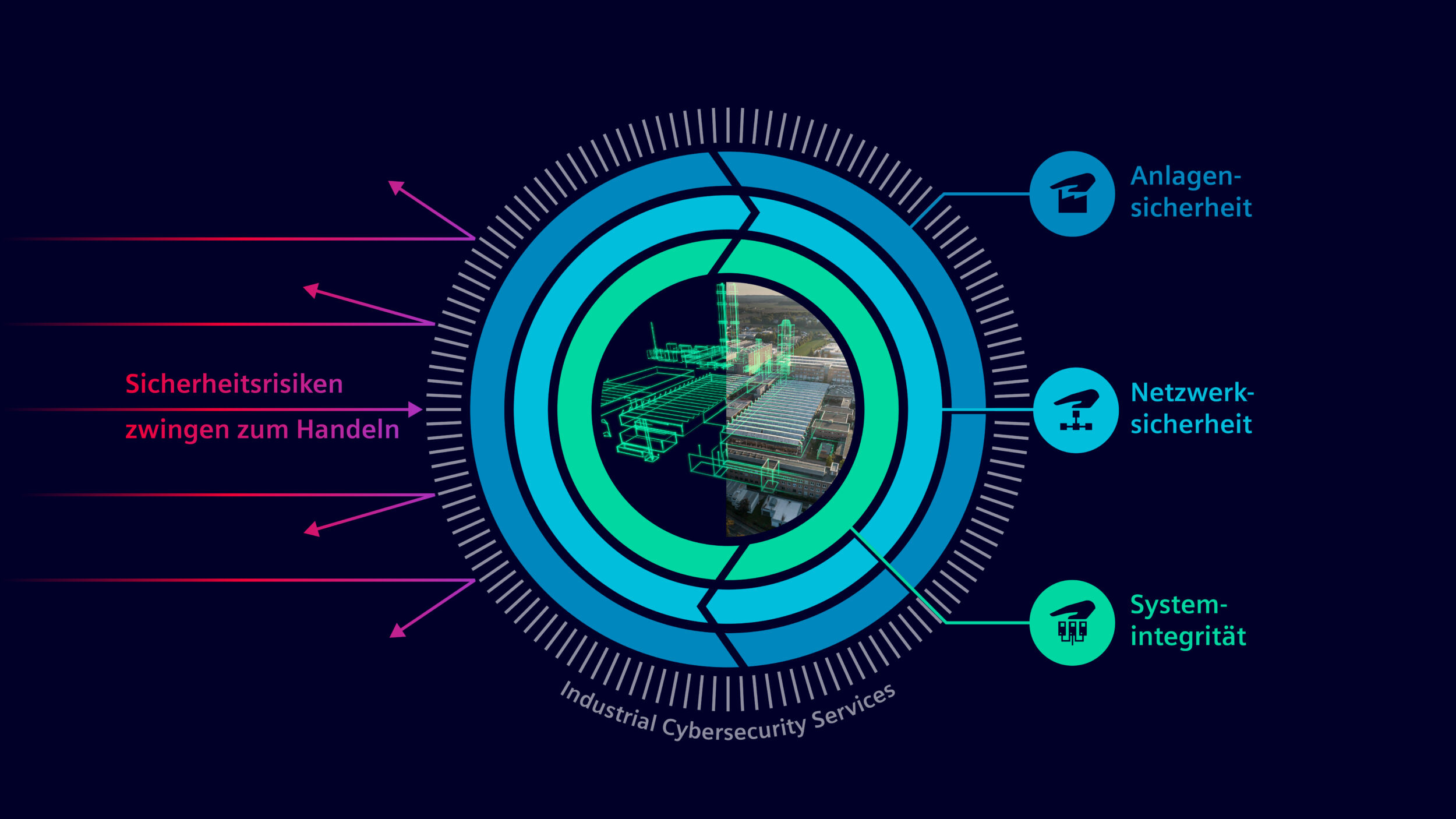

Bei Initiativen für einen kontinuierlichen Verbesserungsprozess steht auch die IT-gestütze Analyse der Produktion im Fokus. Bild: Siemens

Bei Initiativen für einen kontinuierlichen Verbesserungsprozess steht auch die IT-gestütze Analyse der Produktion im Fokus. Bild: Siemens

Die unklare Wirtschaftslage stellt für jeden Betrieb eine Belastung dar, dennoch erhoffen sich Gesellschafter mehr denn je eine Wertschöpfung aus ihren Investitionen. Das ist für Unternehmen insbesondere dann schwer zu erreichen, wenn Rohstoffe, Arbeitskraft, Energie und Ausrüstung teurer werden, aber das Produkt aufgrund der Marktsituation nicht teurer werden darf. Gerade wenn die Kaufkraft der Verbraucher unter stagnierenden Einkommen oder den Auswirkungen eines Wirtschaftsabschwung leidet, ändert sich die Einschätzung dessen, was als ‚erschwinglich‘ erachtet wird. Als Folge kann von einem Produkt sogar erwartet werden, dass es billiger wird. Damit ist aber in der Regel nur der finanzielle Sinn des Wortes gemeint: Die Qualität darf unter keinen Umständen aufs Spiel gesetzt werden, denn das Image des Produkts und Unternehmens steht und fällt mit dem Preis-Leistungs-Verhältnis, das es bietet.

Vermögenseinsatz in der Produktion optimieren

Unternehmen müssen daher Strategien erarbeiten, um wettbewerbsfähig und rentabel zu bleiben. Den Gewinn zu sichern bedeutet, entweder Kosten aller Art zu senken oder die Rendite und demzufolge das Rendite-Kosten-Verhältnis zu verbessern. Vorzugsweise werden aber beide Ziele erreicht. Um diese Bestrebungen zu unterstützen, setzen immer mehr Betriebe auf Programme zur kontinuierlichen Verbesserung (KVP). Anhand dieser Maßnahmen soll das Potenzial innerhalb eines Unternehmens hinsichtlich Kosteneinsparungen festgestellt werden. Wenn diese Programme richtig eingesetzt werden, dann kann ein Unternehmen mit ihnen nicht nur Geld einsparen, sondern auch zum eigenen Image als sozial und ökologisch verantwortungsvollen Betrieb beitragen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Ein großes Potenzial, um Ansatzpunkte für die passenden Verbesserungsstrategien zu erkennen, liegt für Industriebetriebe in den Produktionslinien. Denn Produkte sind wesentlich mehr als die Summe aus Rohstoffen oder Komponenten, die dafür eingesetzt werden. Ihre Kosten werden in hohem Maß durch die Menge an Arbeitskraft, die für deren Produktion erforderlich ist, durch die eingesetzten Mengen an Energie und sonstigen Wirtschaftsgütern definiert, aber auch durch die Kosten für die in den Produktionslinien befindliche Ausrüstung. Die Nutzung und Performance dieser Vermögenswerte kann und muss optimiert werden. Dies kann auf unterschiedliche Weise erfolgen: Die Unterstützung der Belegschaft für eine effektivere Ausführung ihrer Arbeit trägt dazu bei, Fehler und Ausschuss zu mindern; die Planung von Wartungsaktivitäten trägt dazu bei, unvorhergesehene Ausfallzeiten der Ausrüstung – und die damit einhergehenden Ausfallzeiten der Belegschaft – zu senken; die Echtzeit-Überwachung der Produktionslinie ermöglicht das rechtzeitige Eingreifen und trägt zur Vermeidung von Ausfallzeiten bei; die Überwachung und der Vergleich des Energieverbrauchs pro Ausrüstung oder Station oder pro Produktionslinie kann ‚undichte Stellen‘ aufdecken.

Prozessanalyse durch dezentrales Linien-Controlling

In großen Anlagen sind die einzelnen Linien oftmals unabhängig als ’separate Realität‘ ausgelegt, die verschiedene Zielvorgaben haben und sich bezüglich Anforderungen, Geschwindigkeit und Zeitpläne, Wartung sowie Flexibilität unterscheiden. Aus diesem Grund ist es schwierig, Strategien zur kontinuierlichen Verbesserung umfassend durchzusetzen und konkrete Vorteile mit Hilfe der betrieblichen Produktions-IT zu erschließen. Gesamtanlageneffektivität (GAE), Wartung und Energieverbrauch sind allerdings drei Bereiche, die diese Linien gemeinsam haben.

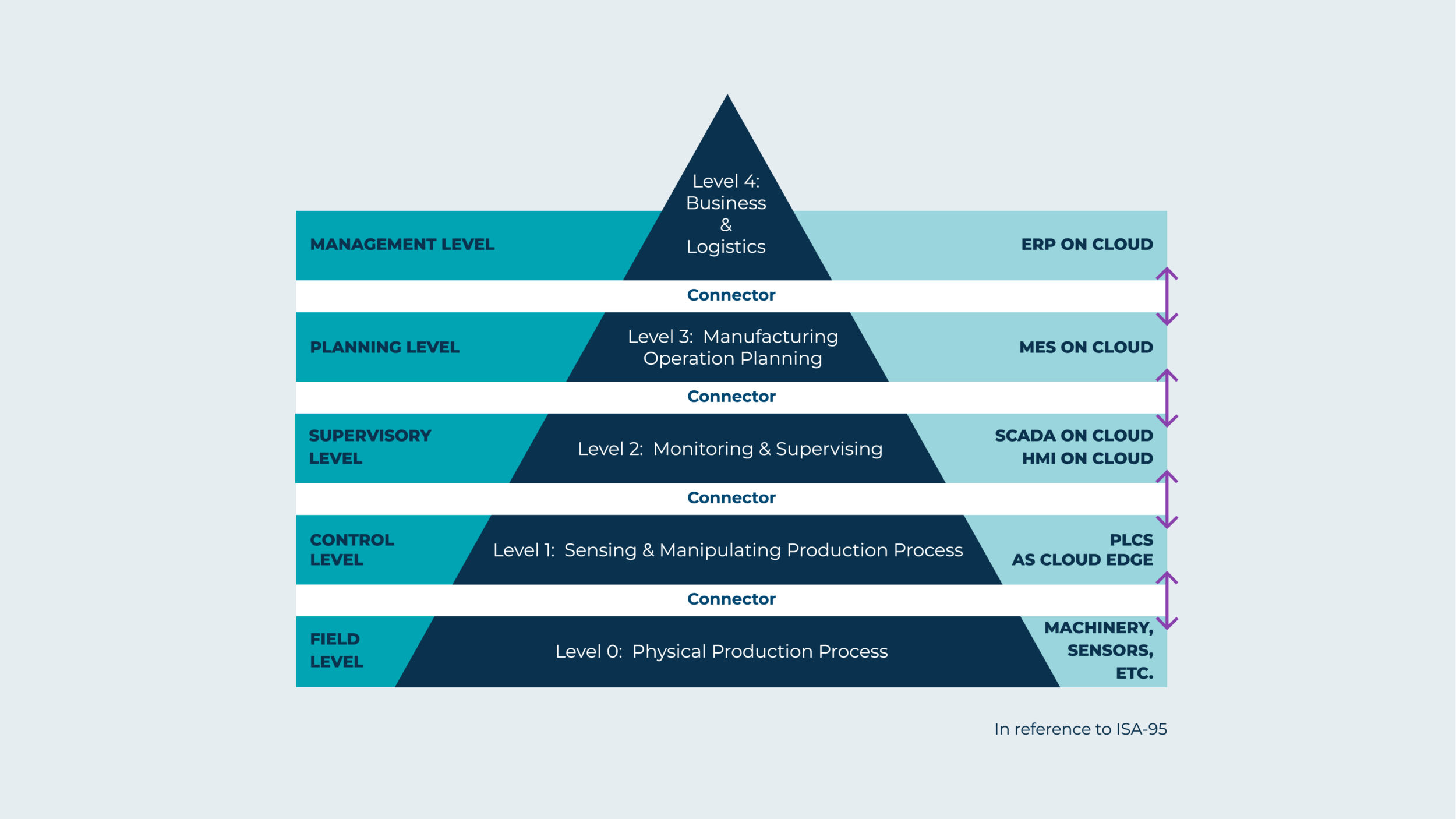

Die Strategie besteht in diesem Fall darin, auf diese drei Aspekte einzugehen, indem das Manufacturing Execution-System (MES) oder das Manufacturing Operations Management (MOM) in Form einer dezentralen Architektur direkt in die Produktionslinie eingebracht wird, eine Linienüberwachungsplattform unmittelbar an der Linie aufgebaut wird und so durch die Schaffung autonomer Bereiche der unabhängige Linienbetrieb unterstützt wird.

Ein derartiges dezentrales Datenerfassungsnetzwerk ist insbesondere in datenintensiven Umgebungen wie Anlagen mit hunderten SPS äußerst wichtig. Die lokale Pufferung von Daten senkt die Auswirkungen von Netzwerkstörungen in Form von Ausfallzeiten der Linie und Unproduktivität der Belegschaft erheblich. Durch die Erweiterung der Scada-Ebene um eine historische Dimension können die erfassten Daten dieser Linien-SPS sofort zu verwertbaren Informationen zusammengefasst werden und so mit relevanten historischen Liniendaten kontextualisiert und dem Linienbetreiber in linien- oder stationsspezifischen Kennzahlen oder ‚Key Performance Indicators‘ (KPI) direkt präsentiert werden. Ein derartiger Ansatz bietet dem Linienbetreiber eine Komplettschnittstelle für den Produktionsüberblick einschließlich Daten im Zusammenhang mit Aufträgen, Materialien, Energie, Anlagenauslastung sowie Produktionsqualität und -kosten.

Auf der Grundlage dieser Echtzeit-Datenüberwachung in Kombination mit KPIs und der Visualisierung historischer Daten kann er seine Linie in der Regel in Richtung betrieblicher Verbesserungen lenken, indem die Linienverfügbarkeit optimiert und Schwachstellen aufgedeckt werden.