ERP-Einsatz im Sondermaschinenbau

Mit Transparenz zur Losgröße 1

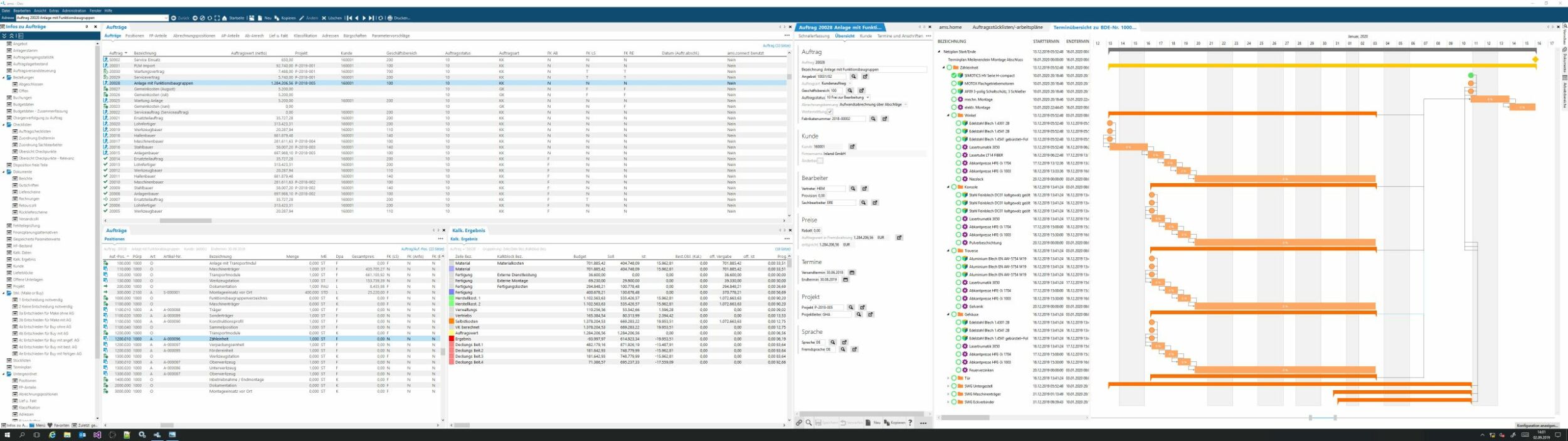

Teubert Maschinenbau entwickelt, konstruiert und baut Maschinen zur Verarbeitung von Partikelschäumen und faserverstärkten Thermoplasten. Seit 2017 setzt Teubert auf das ERP-System AMS.ERP. Die Lösung ist auf die besonderen Ansprüche der Losgröße 1+ zugeschnitten und sorgt für transparente Prozesse.

1963 als Einmannbetrieb gegründet, beschäftigt die Teubert GmbH heute etwa 80 Mitarbeiter — das Durchschnittsalter liegt bei 30 Jahren, was das Unternehmen auch auf die IT-Landschaft zurückführt. Für Claudia Moebert, die zusätzlich zu ihrer Funktion als Leiterin von Materialwirtschaft, Einkauf und Controlling auch die Projektverantwortung für die Betreuung und Weitentwicklung des ERP-Systems innehat, führen potentielle Job-Kandidaten die IT-Ausstattung bislang zwar noch nicht als K.O.-Kriterium an. „Wenn die neuen Mitarbeiter aber einmal hier sind, lernen sie die Möglichkeiten unserer inzwischen weitgehend digitalen Abläufe schnell zu schätzen“, sagt sie.

Ein neues ERP-System

Den entscheidenden Schritt zum Aufbau einer zukunftsfähigen IT- und Prozesslandschaft machte das Unternehmen 2017 mit der Implementierung eines neuen ERP-Systems. Die zentrale Maßgabe bei der System-Auswahl war laut Claudia Moebert der Zuschnitt der Software auf die Einzelfertigung, und da besonders die Fähigkeit der ‘wachsenden Stückliste’. Denn wie in der Einzel-, Auftrags- und Variantenfertigung üblich, kennt man auch bei Teubert zum Zeitpunkt der Auftragserteilung die letztliche Ausprägung des zu fertigenden Produkts im Regelfall nicht. Dies hat zur Folge, dass wichtige Wertschöpfungsprozesse wie Konstruktion, Beschaffung und Produktion zeitlich parallel zueinander stattfinden. Die wachsende Stückliste ermöglicht es, die Beschaffungs- und Fertigungsabläufe zu einem Zeitpunkt zu starten, da die Konstruktion noch in vollem Gange ist. „Für einen Sondermaschinenbauer wie uns wäre eine generalistische ERP-Software, die ihre Stärken rein im Bereich Finanbuchhaltung/Controlling hat, nie infrage gekommen“, so Moebert. Vor diesem Hintergrund fiel die Wahl auf die Lösung AMS.ERP von AMS.Solution. Die Projektleiterin war im Rahmen einer früheren Tätigkeit bereits aktiv an einer ERP-Einführung beteiligt gewesen und hatte dadurch entsprechende Erfahrung in diesem Bereich sammeln können – sowohl mit der eigentlichen Implementierung als auch mit der Gestaltung von Prozessen. Als Claudia Moebert 2011 ins Unternehmen eintrat, stellte sie bei der Bewertung der vorhandenen Prozesslandschaft schnell fest, dass die von ihr angestrebte Durchgängigkeit kaum gegeben war. Die ERP-Software war auf die Anforderungen von Handelsunternehmen zugeschnitten und konnte kaum zu einem Sondermaschinenbauer passen. Zum Zeitpunkt der Implementierung dieser Lösung war es das vorrangige Ziel der Firmenleitung gewesen, zunächst einfache Vorgänge wie Auftragsbestätigungen und Bestellungen elektronisch abwickeln zu können – das funktionierte auch. Die flexible Abbildung von Stücklisten unter Berücksichtigung aktueller Veränderungen im Konstruktions- und Fertigungsprozess hingegen war erst einmal hintenangestellt und dann weder vom damaligen Anbieter noch von Teubert selbst konsequent weiterverfolgt worden. Entsprechend kompliziert gestaltete sich die Arbeit mit der Software. Viele Prozessschritte erfolgten manuell und waren damit fehleranfällig. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Spezifische Funktionen im Fokus

Nachdem die Entscheidung für eine ERP-Neuausrichtung gefallen war, schauten sich die Verantwortlichen einige Systeme im Rahmen von Präsentationen im Hause intensiver an. Claudia Moebert streicht an dieser Stelle nochmals die Wichtigkeit der wachsenden Stücklisten heraus. Bei der Auswahl rückten die Einzelfertiger-spezifischen Funktionen rund um die konstruktionsbegleitende Fertigung in den Fokus. „Denn bis eine Maschine wirklich beim Kunden steht, wurde die Stückliste unzählige Male angepasst und aktualisiert. Wir wollten sehen, wie verschiedene Anbieter mit dieser Thematik umgehen“, schildert sie ihr Vorgehen – am Ende fiel die Wahl auf AMS.

Go-Live nach acht Monaten

Durch diverse Referenzkundenbesuche sah man sich in der Entscheidung bestätigt „Diese Besuche waren für uns die ausschlaggebenden Faktoren“. Nach nur acht Monaten Implementierungszeit erfolgte im März 2017 der Echtstart. Verbesserungen in der Prozessabwicklung stellten sich schnell ein. Im Gegensatz zu früher gibt es nun eine Schnittstelle vom CAD-System zur ERP-Software, sodass der ehemals fehleranfällige manuelle Prozess komplett automatisiert werden konnte. Damit wurde die Voraussetzung für die Arbeit mit der wachsenden Stückliste geschaffen: Teile können nun im laufenden Fertigungsprozess verändert und beliebig oft ausgetauscht und übergeben werden. Durch die neue ERP-Software ist Teubert zudem inzwischen in der Lage, Stücklisten mehrstufig aufzulösen, sodass der gesamte Bereich der Materialwirtschaft bzw. Disposition, das Bestellwesen und die Bestellungsüberwachung automatisiert und digital erfolgen. Heute kommt es nicht mehr vor, dass nicht benötigte Teile bestellt werden oder gar dringend benötigte Dinge im Produktionsvorgang fehlen. Aufgrund der durchgängigen Prozessketten wird kein Bedarf mehr übersehen und Verzögerungen bei der Auslieferung werden vermieden. Dank der Schnittstelle zwischen CAD und ERP existiert auch die mitlaufende Kalkulation. Dadurch, dass die Stücklisten aus dem CAD übernommen werden und die relevanten Informationen bereits zum Angebotszeitpunkt zur Verfügung stehen, lässt sich das Budget besser planen. Da auch die Zeitwirtschaft gekoppelt ist, lassen sich die Kapazitäten ebenfalls präziser planen. Dadurch minimieren sich sowohl die Durchlaufzeiten als auch die Kosten. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Standardprozesse passen

Positiv auf die Prozessorganisation des Unternehmens und die künftige Nutzung der Software wirkt sich generell aus, dass man sich bei Teubert komplett an den vorgegebenen Best-Practice-Prozessen der Software orientiert hat: „Bei einem künftigen Releasewechsel erwarten wir keinerlei Schwierigkeiten“, erklärt Claudia Moebert. Noch wichtiger aber ist, dass die Standardprozesse des Systems in hohem Maße mit den bei Teubert angestrebten Prozessen übereinpassten. „Wir sind mit der Zielsetzung in das ERP-Projekt gegangen, die vordefinierten und branchenerprobten Prozesse, wo immer es möglich ist, zu adaptieren. Denn wir wollten die Prozesse sehr schlank halten und nicht durch unnötige Freigabeprozeduren, wie sie manche ERP-Systeme verlangen, künstlich aufblähen.“ Dies ist im Zusammenspiel mit AMS gelungen, bis dato wurden keinerlei Programmanpassungen vorgenommen.

Erweiterung geplant

In Zukunft soll der digitale Datenfluss weiter optimiert werden — bislang papierbasierte Prozesse sollen durch digitales Dokumentenmanagement abgelöst werden. Zudem wird statt des bisherigen, rein Excel-basierten Verfahrens für Business-Intelligence-Analysen das entsprechende Modul des ERP-Herstellers zum Einsatz kommen. Die neue Lösung passt nach Claudia Moebert exakt zu der Arbeitsweise des Sondermaschinenbauers und hob das Unternehmen organisations- und prozesstechnisch auf ein neues Niveau. Dies bestätigt auch Geschäftsführer Wolfgang Teubert: „Großen Anteil hat die CAD-Schnittstelle, die narrensicher wie ein Schweizer Uhrwerk tickt. Änderungen in der Stückliste werden, so umfangreich sie auch sein mögen, bis zum Schluss korrekt übergeben. Deswegen funktionieren jetzt sowohl die Disposition als auch die mitlaufende Kalkulation einwandfrei.“ Für den Firmenchef ist klar, dass sein Unternehmen von dem Einsatz der ERP-Lösung bereits im zweiten Jahr des Echtlaufs finanziell profitiert hat.