Skillbasierte Produktionsplanung

Ein Navi für die Fertigung

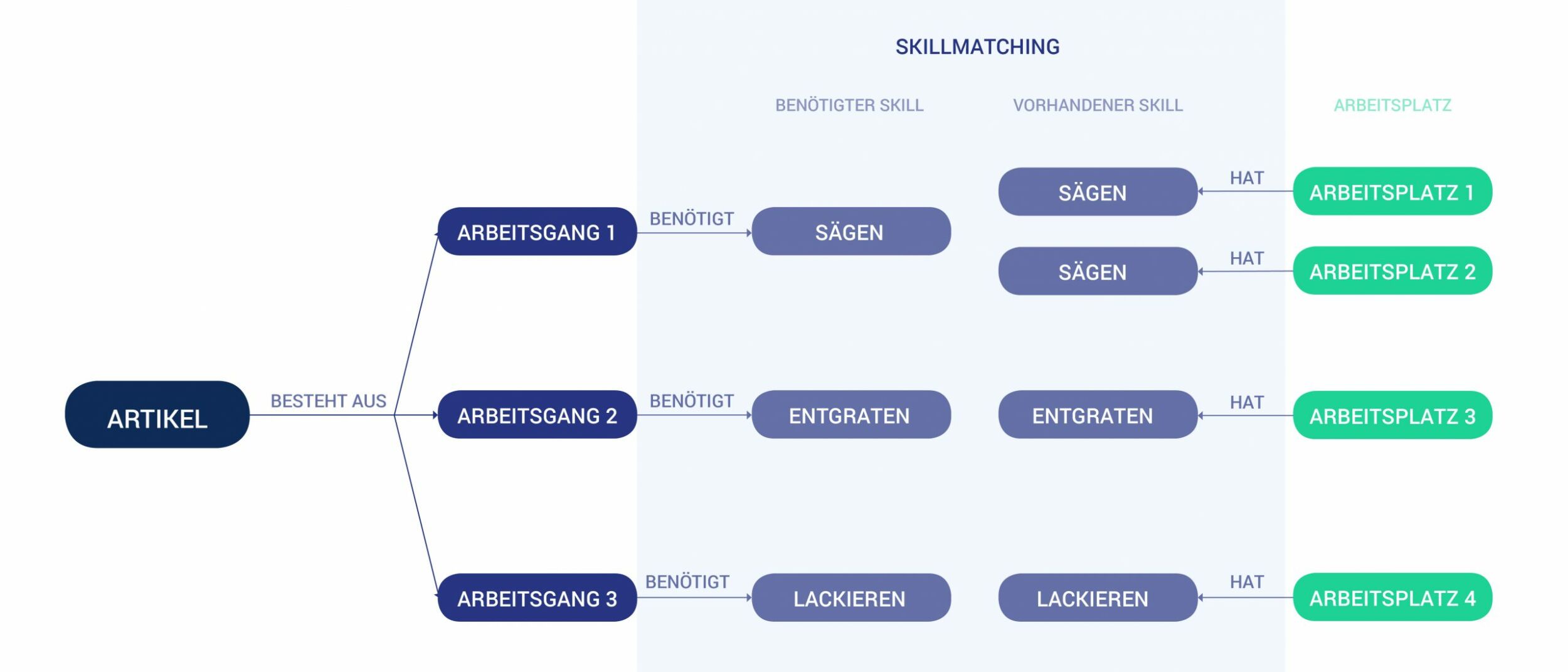

Um die Grenzen teilautomatisierter oder manueller Planungstools zu überwinden, setzt Flux MES auf die sogenannte skillbasierte Planung. Dabei werden Arbeitsgang und Arbeitsplatz voneinander getrennt und als Skills gegliedert und über Skills zugeordnet.

Im Straßenverkehr übernehmen Navigationssysteme nach Vorgabe die Routenplanung und passen sie kontinuierlich den sich verändernden Straßenverhältnissen an. Dieses Konzept auf Produktionsstraßen zu übertragen, beschreibt die Idee hinter der skillbasierten Planung. In vielen Unternehmen werden heute Produktionsaufträge teilautomatisiert oder sogar manuell geplant. Ein Produktionsauftrag wird in einzelne Arbeitsgänge zerlegt und statisch auf die passenden Arbeitsplätze verteilt. Dabei müssen erste Fragen nach verfügbarem Personal oder möglichen Störungen beantwortet sein. Auch das Wissen darüber, wie die Produktion funktioniert und welcher Arbeitsgang wo durchgeführt werden kann, liegt häufig bei einer begrenzten Zahl an Mitarbeitern. Fällt eine Maschine oder ein Mitarbeiter aus, beginnt die Suche nach freien Kapazitäten, um nach bestem Wissen und Gewissen die Planung umzuorganisieren. Um bei der Analogie mit dem Navigationssystem zu bleiben, wäre die vergleichbare Situation der Stau, der an das GPS-Gerät gemeldet wird. Daraufhin berechnet es Alternativrouten und gibt die je zu erwartenden Fahrzeiten aus. In der Arbeitsplanung wäre ein Instrument also sehr hilfreich, das Alternativen und die daraus resultierenden Veränderungen in der Produktion aufzeigen kann.

Viele Konflikte

Bereits die VDI-Richtlinie VDI-5600 ‚Fertigungsmanagementsystem‘ fordert die Lösung von Konflikten im Belegungsplan. Die wichtigsten Konfliktursachen sind demnach folgende: Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

- • Mangelnde Ressourcenverfügbarkeit

- • Mangelnde Materialverfügbarkeit

- • Unerwartete Ereignisse im Prozess

- • Qualitätsverletzung

Tritt ein Konflikt vor oder nach der Planung auf, führt dies zu einer mitunter deutlichen Beeinträchtigungen und oftmals zu Terminverschiebungen. Deshalb sollte ein Manufacturing Executions System Alternativen bezüglich der Zielerreichung bewerten und diese als Lösungen anbieten. Dies gelingt jedoch nur, wenn Aufträge dynamischer geplant werden können und relevante Informationen möglichst zeitnah zur Verfügung stehen. Dann können Alternativen Just-In-Time aufgezeigt werden.

Welcher Arbeitsplatz verfügt in welchem Arbeitsgang über welchen Skill? (Bild: Flux MES GmbH)

Durch Skills verbunden

Das Generieren von Alternativen und die Anzeige der Veränderungen wird im System von Flux MES durch skillbasierte Planung ermöglicht. Dazu werden Arbeitsgang und Arbeitsplatz physisch getrennt und durch eine logische Verbindung ersetzt. Diese logischen Verbindungen werden Skills genannt. Arbeitsgänge stellen Anforderungen an diese Skills und werden nicht mehr fest auf einen Arbeitsplatz verknüpft. Arbeitsplätze wiederum haben diese Skills, um die Anforderungen der Arbeitsgänge zu erfüllen. Mit diesen logischen Verbindungen kann der Planungsalgorithmus zum Zeitpunkt der Einplanung eines Auftrags die Route über die Arbeitsplätze durch die Fertigung erstellen. Ein Beispiel (siehe Bild): Ein Artikel wird in drei Arbeitsgängen gefertigt. Um ausgeführt zu werden hat jeder Arbeitsgang eine Anforderung an den Skill eines Arbeitsplatzes. Um nun aus diesen Arbeitsgängen eine Produktionsplanung zu erzeugen, analysiert zunächst der Planungsalgorithmus die Arbeitsgänge auf deren benötigte Skills. Der erste Arbeitsgang fordert beispielsweise den Skill ‚Sägen‘. Anhand dieses Skills werden alle in Frage kommenden Betriebsmittel und Ressourcen bestimmt. In diesem Beispiel verfügen Arbeitsplatz 1 und Arbeitsplatz 2 über den Skill ‚Sägen‘, sie können den Arbeitsgang also ausführen. In der letzten Stufe prüft der Algorithmus die Verfügbarkeit, die Kapazitäten der Arbeitsplätze und berücksichtigt vor der tatsächlichen zeitlichen Planung die hinterlegte Planungsstrategie. Das Ergebnis ist eine automatisierte Planung des Produktionsauftrags. Durch das losgelöste Betrachten der Arbeitsgänge zu Betriebsmitteln, ermöglicht die skillbasierte Planung bei Änderungen im Betriebsablauf jederzeit eine Umplanung. Meldet beispielsweise ein Arbeitsplatz oder ein Produktionsmitarbeiter eine Störung, kann das System alternative Routenvorschläge erstellen.

Abläufe simulieren

Die skillbasierte Planung bietet zudem die Möglichkeit, Produktionsabläufe sowie Änderungen an Produktionsparametern zu simulieren. Welche Auswirkung hat beispielsweise die Anschaffung einer neuen Maschine auf die bestehende Planung, welchen Effekt hat die Änderung eines Schichtmodells hinsichtlich der Termintreue oder wie würden sich neue Produktionsaufträge auf die Auslastung auswirken? Der Planungsalgorithmus reagiert auf Änderungen der Parameter, verteilt die Prozessschritte neu, kann daraus resultierende Änderungen berechnen und kennt ihre Auswirkung.

Wie ein Navigationssystem

Skillbasierte Planung ermöglicht vorausschauend zu planen und die in der Produktion notwendige Wandlungsfähigkeit zu berücksichtigen – ähnlich einem Navigationssystem. Wohlgemerkt ist das keine Zukunftsvision, sondern bereits heute Bestandteil einiger MES-Lösungen am Markt.