Marketplace für additiv gefertigte Teile

Zahnräder und Induktoren im Netz konfigurieren

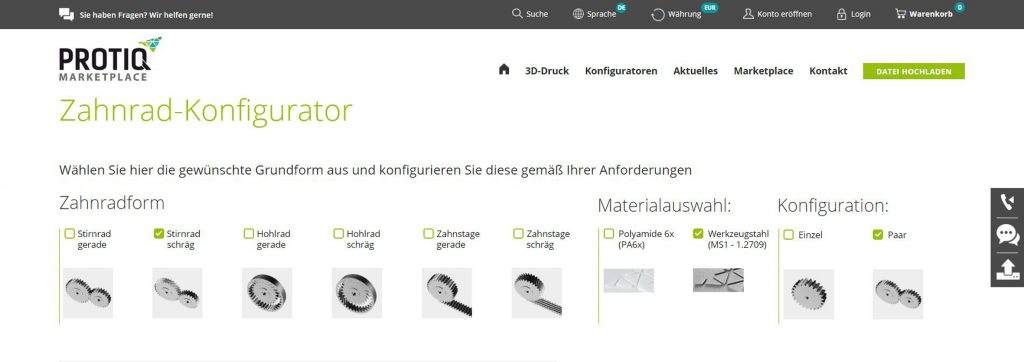

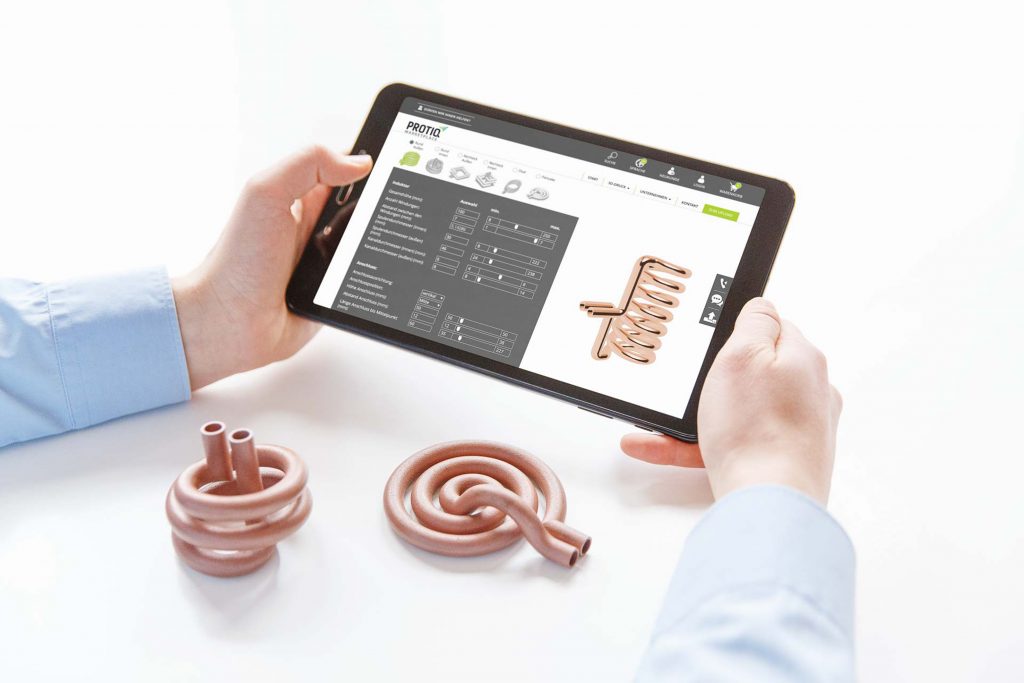

Zusammen mit dem Softwareunternehmen Trinckle hat Protiq einen webbasierten Konfigurator für seinen Marketplace entwickelt. Mit dem Online-Tool lassen sich individuelle Kupferinduktoren und Zahnräder adaptieren und online bestellen. Durch den Ansatz der generativen Fertigung sind Bauteile möglich, die sich mit herkömmlichen Verfahren nicht produzieren lassen – bei einem Liefertermin von nur wenigen Tagen.

In Zeiten von Industrie 4.0 sind immer kürzere Produktlebenszyklen, höhere Spezialisierungsgrade und eine größere Individualität gefragt. Vor diesem Hintergrund sollte die digitale Fabrik Kleinserien und Einzelstücke flexibel und schnell fertigen können. Im industriellen Umfeld gibt es zahlreiche Produkte, bei denen oftmals besondere Anforderungen an die Geometrie vorliegen, die zugleich aber nur in geringer Stückzahl benötigt werden. Dazu zählen Kupferinduktoren und Zahnräder.

Komplexe Geometrie

In der metallverarbeitenden Industrie ist die induktive Erwärmung ein beliebtes Heizverfahren, denn es ist prozesssicher, energieeffizient und lässt sich präzise steuern. Zur Erwärmung wird eine Induktionsspule mit einem Wechselstrom beaufschlagt, sodass sich ein Magnetfeld bildet. Bringt der Anwender nun ein leitfähiges Bauteil in das Magnetfeld ein, wird ein elektrischer Strom erzeugt und das Bauteil erhitzt sich auf eine definierte Zieltemperatur. Voraussetzung für eine schnelle und homogene Erwärmung ist die Form des verwendeten Induktors. Je besser die Induktionsspule an das Werkstück angepasst wird, desto effektiver und einheitlicher gestaltet sich die Erwärmung. Deshalb müssen die in den verschiedenen Anwendungsbereichen genutzten Induktionsspulen speziell konstruiert und hergestellt werden. Aufgrund des händischen Biegens und Lötens können bei einer konventionellen Produktion von der Auftragserteilung bis zur Fertigstellung durchaus Wochen oder sogar Monate vergehen.

Additive Technik punktet

Die additive Fertigung bietet sich hier in mehrfacher Hinsicht als erfolgversprechende Alternative an. Da die digitale Produktionstechnologie ohne Werkzeuge und Formen auskommt, lassen sich individuelle Geometrien kostengünstig herstellen. Darüber hinaus eignet sich die additive Fertigung insbesondere zur Umsetzung komplexer Geometrien. Im Fall der Induktoren bedeutet das, dass sich die Geometrien mit ihren Spulenwindungen und inneren Kanälen viel präziser auf das jeweilige Werkstück adaptieren lassen, als dies durch konventionelles Biegen oder Löten möglich gewesen wäre. Außerdem zeichnen sich additiv gefertigte Induktoren dadurch aus, dass sie keine Sollbruchstellen in der Geometrie aufweisen, woraus sich eine höhere Standzeit ergibt. Als wesentliche Bedingung für die Herstellung von Induktoren mittels additiver Fertigung müssen allerdings hochleitfähige Materialien verarbeitet werden. Mit der aktuell verfügbaren Anlagentechnik ließ sich Kupfer bislang jedoch nicht nutzen, da die eingesetzte Laserstrahlung nahezu komplett reflektiert wird. In einem recht neuen Prozess gelingt es der Protiq seit 2013, hochleitfähiges Kupfer dennoch zu verarbeiten. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Kosten pro Stück fast linear

Ein anderer vielversprechender Anwendungsbereich für die additive Fertigung liegt in der Produktion von Zahnrädern. Diese lassen sich generativ ebenfalls in geringen Stückzahlen herstellen, wobei die anfallenden Stückkosten weitgehen von den Stückzahlen entkoppelt sind. Sondergeometrien können ohne die Erstellung von Werkzeugen produziert werden. Ein Anforderungsumfeld resultiert weiterhin aus dem Ersatzteilmanagement, sofern keine CAD-Daten für die einzelnen Zahnräder vorliegen. Im Oldtimer-Segment stößt etwa das Reverse Engineering an seine Grenzen, da das gewünschte Design nicht vollständig reproduziert werden kann. Hier besteht die Möglichkeit, das Zahnrad auf der Grundlage einer technischen Zeichnung nachzukonstruieren. Ein solcher Prozess erfordert allerdings einen erheblichen Zeitaufwand sowie tiefergehende CAD-Kenntnisse.

Baubarkeit und Funktionalität

Um individuelle Bauteile bedarfsgerecht drucken zu können, gilt es eine Hürde zu überwinden: den Entwurfsprozess der Geometrien. Sollen diese Konstruktionsvarianten in einem konventionellen CAD-Konstruktionsprozess generiert werden, führt das oft zu vielen manuellen sowie wiederkehrenden Konstruktionsaufgaben. Dieser Design-Workflow wirkt häufig als Engpass für Anwendungsfälle der additiven Fertigung. Es gibt mittlerweile jedoch einige CAD-Softwarelösungen, mit denen sich solche regelbasierten Designaufgaben automatisieren lassen. Auf dem webbasierten Protiq-Marketplace können die Kunden beispielsweise ihre spezifischen Induktoren und Zahnräder direkt online konfigurieren. Das Tool basiert auf der Software Paramate des Berliner Softwareunternehmens Trinckle. Dort können Anwender die benötigte Basisgeometrie auswählen und Parameter festlegen. Algorithmen kontrollieren dabei die Interdependenzen von mehr als zwanzig verschiedenen Parametern, um Baubarkeit und Funktionalität sicherzustellen. Zudem aktualisiert die Software nach jeder Aktualisierung den ermittelten Preis. Ist er akzeptabel, kann der Auftrag online erteilt werden.

Bedienung der Oberfläche

In einem weitreichend unterstützten Ablauf entstehen im Konfigurator Designs, die bereits auf die additive Fertigung optimiert wurden. Dabei sollte die Bedienung des Tools möglichst einfach bleiben: Der Anbieter veranschlagt die Dauer von fünf Minuten für die webbasierte Konfiguration, Konstruktionskenntnisse sollen ebenfalls nicht erforderlich sein. Auch die Lieferzeiten sprechen für diesen Ansatz, da die Modelle bereits nach wenigen Tagen beim Anwender ankommen.

Marktplatz weiterentwickeln

Für Protiq und Trinckle bilden die beiden beschriebenen Projekte erst die Grundlage der Zusammenarbeit. Aktuell wird an weiteren ‚Tiny Tools‘ für die Online-Plattform gearbeitet, die zur Formnext vorgestellt werden. n der Protiq GmbH in Blomberg.