Ist-Zustand im Werk erfasst

Der mit den Stammdaten tanzt

Arbeiten wie Sisyphos

Ein sinnvoller Einstieg in die Analyse ist die Kontrolle der Arbeitspläne. Deren Plandaten basieren auf den Zeitberechnungen der Fertigungssteuerer in der AV. Die Mitarbeiter orientieren sich etwa an den Vorgaben der Konstruktionsabteilung, den CAM-Programmen und der Erfahrung mit ähnlichen Abläufen im Sinn eines Referenzmusters. Je nach Produktionsablauf wurde vielleicht auch eine klassische Zeitaufnahme nach Refa vorgenommen. Die auf diese Weise ermittelten Zeiten sind die Basis für die Plandaten eines neuen Vorgangs. Nach Einfahren des neuen Bauteils wird der Arbeitsplan nochmal überprüft und frei gegeben. Wenn bei einer ersten Plandatenanalyse kein offensichtlicher Fehler zu finden ist, geht es ins Detail. Achtung: Mit der Zeit können sich die vorgangsbezogenen Produktionsparameter prozessbedingt verändern. Neue Werkzeuge und Produktionsabläufe oder der Wechsel des Arbeitsplatzes/Maschine ist ein Teil des Produktionsalltages. All das verändert in der Regel die Plandaten. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Feedback aus dem Werk

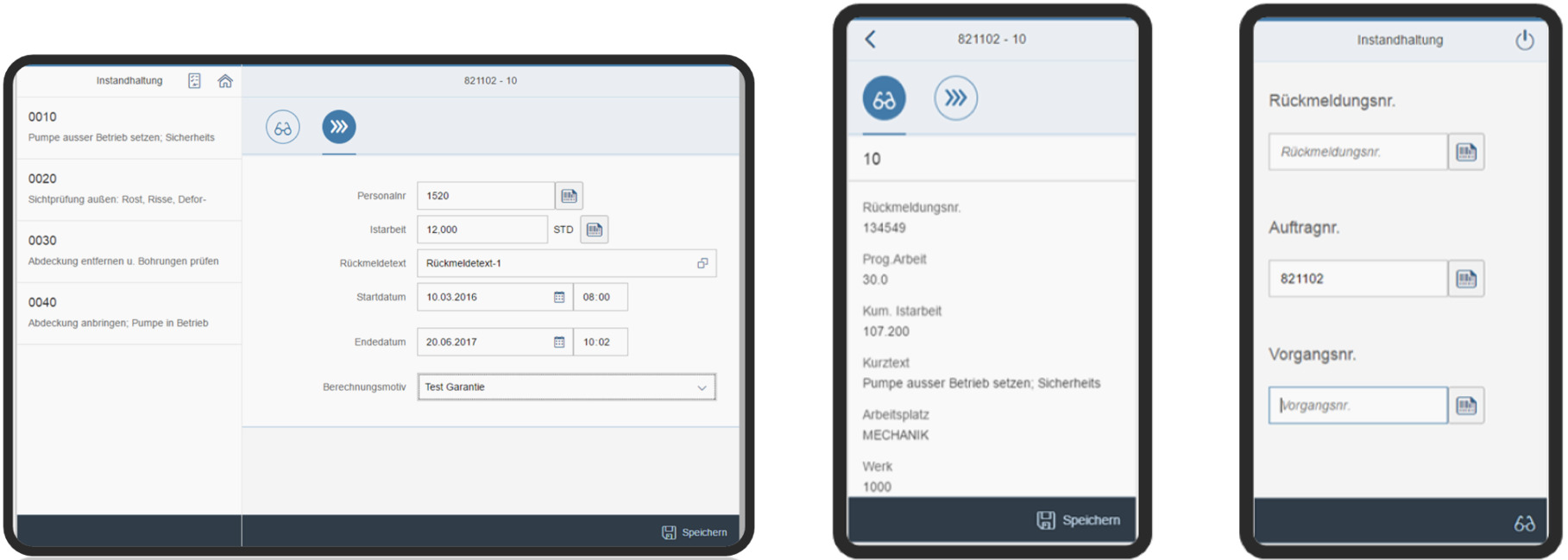

Der Vergleich zwischen ursprünglicher Zeitberechnung und den veränderten Gegebenheiten ergibt sehr schnell einen Ansatz zur Fehlerbereinigung. Ab jetzt ist ein Austausch mit den verantwortlichen Mitarbeitern in der betroffenen Produktionsabteilung obligatorisch. Nur die Meister oder Werker vor Ort wissen, was wirklich am Arbeitsplatz passiert. So sind Themen wie NC-Programmqualität, Materialabweichungen, Rüstprobleme – aber auch Störungen im Umfeld wie der Materiallogistik – nur im Gespräch mit den Mitarbeitern vor Ort zu klären. An dieser Stelle hat sich ein ‘Werker-Alert’ bewährt. Weichen die rückgemeldeten Ist-Daten um eine definierte Spanne von den Plandaten ab, muss der Werker die Abweichung kommentieren. Dieses geschieht bei der Endrückmeldung des Vorganges im Rahmen einer Qualifizierung. Die Eingabe des Werkers sollte auf der Basis fest hinterlegter Gründe erfolgen, womit eine spätere Auswertung leichter ist. Ein Tipp aus der Praxis: Ist die Anzahl der möglichen Gründe für eine Plandatenabweichung größer als fünf, sinkt die Motivation für eine korrekte Eingabe signifikant. Und ein dubioser Abweichungsgrund wie ‘Sonstiges’ wird der meistangewählte Punkt.

Schneller als der Plan erlaubt

Ab diesem Zeitpunkt sollte klar sein, woher die Planabweichung herrührt. Eine Abweichung der Planwerte geht nicht nur in die negative Richtung, sprich die Zeiten werden überschritten, sondern auch eine positive Abweichung bedeutet Verlust. Zu erkennen, dass der Werker oder eine Maschine ihre Arbeit eigentlich schneller als vorgegeben verrichten könnten, ist die Kür in der Plandatenanalyse. Auch hierbei helfen digitalisierte Prozesse. Die Aufnahme und Auswertung der Maschinenlaufzeiten im Zusammenhang mit der Maschinenleistung ergeben einen typischen Ansatz. So ist eine reduzierte Leistung (Override, Taktrate) bei keinerlei Plan-Ist-Zeitabweichung ein sicheres Indiz, einmal genauer nachzuschauen.

Ausdauer ist gefragt

Ein kontinuierlicher Verbesserungsprozess der Plandatenbereinigung ist kein Sprint, sondern ein Marathon. Daher sollte ein Mitarbeiter extra für diese Aufgabe freigestellt werden. Zudem hat es sich bewährt, überschaubare Arbeitspakete zu definieren. Etwa eine begrenzte Anzahl von Fällen, die pro Arbeitswoche bearbeitbar sind. Neben der Analyse ist das systematische Abstellen der Ursache zu koordinieren. Dass oft verschiedene Abteilungen des Unternehmens involviert sind, erleichtert die Sache nicht unbedingt. Aktuelle Daten sind bei dieser Drill-Down-Methode wichtig. Das Gespräch mit einem Werker über die Situation vor zwei Wochen ist in den meisten Fällen wenig ergiebig. So kommen Dinge wie Fehler in der NC-Programmierung oder Probleme bei der Teileentnahme nur auf den Tisch, wenn mit dem Werker über eine zeitnahe Situation gesprochen wird. Einige MES-Anwendungen bieten Trendanalysen, die den zeitlichen Verlauf der Plan-Ist-Abweichungen anzeigen. Über die Abteilung- bzw. Kostenstelle kann dann rasch erkannt werden, in welche Richtung sich die Plandatengenauigkeit verändert. Neben dem Trend und der damit verbundenen Bereinigung der Plandaten sollten die Umfeldparameter berücksichtigt werden. Das eigentliche Ziel ist ein optimaler Produktionsablauf. So ist eine Idealisierung der Plandaten zu Lasten der Qualität sicherlich nicht erstrebenswert. Ein Check der Abhängigkeiten ist notwendig. Die Wirkanalyse ist somit ein fundamentaler Bestandteil der Bereinigung der Plandaten.

Geld auf der Produktionsstraße

Durch kontinuierliche Analyse und Korrektur der Plandaten sind bessere Produktionsabläufe und Leistungsverdichtung möglich. Mit der Digitalisierung der Prozesse existiert eine qualitativ hochwertige Datenbasis als Grundlage für eine zeitnahe und zielgerichtete Analyse. Erfahrungswerte aus der Praxis haben gezeigt, dass sich je nach Zustand der Plandaten die Wertschöpfung um bis zu zehn Prozent verbessern lässt.