Simulation im Maschinen- und Anlagenbau

Komplexe Inhalte mit Mixed Reality vermitteln

Schulungen an realen Anlagen sind oft schwierig umzusetzen, etwa wegen der Unfall- und Schadensgefahr. Inhalte rein virtuell zu vermitteln, wird wiederum oft der Komplexität der Lerninhalte nicht gerecht. Im Projekt MRiLS arbeiten die Beteiligten an einem hybriden Schulungskonzept, das auf Mixed-Reality-Methoden setzt.

Kaum ein Berufsbild hat sich in den letzten Jahrzehnten so schnell gewandelt wie das von technischen Fachkräften im Maschinen- und Anlagenbau. Mit der Entwicklung hin zu vollautomatisierten Fertigungsprozessen und der Einführung neuer Automatisierungssysteme nehmen die Komplexität der Produktionsanlagen und die damit verbundenen Lerninhalte signifikant zu. Die Wissensvermittlung erfolgt bislang oft an realen Produktionsanlagen, was mit einigen Herausforderungen verbunden ist:

- • Schulungen an realen Anlagen bergen Gefahrenpotenzial für Mensch und Maschine, was explorative Lernformen nur eingeschränkt zulässt.

- • Reale Produktionsanlagen sind an einen Standort gebunden, wodurch die Schulung ebenfalls ortsgebunden ist.

- • Wird Personal an einer in Betrieb genommenen Produktionsanlage geschult, kann dies zu Stillstandszeiten und Produktionsunterbrechungen oder -verzögerungen führen.

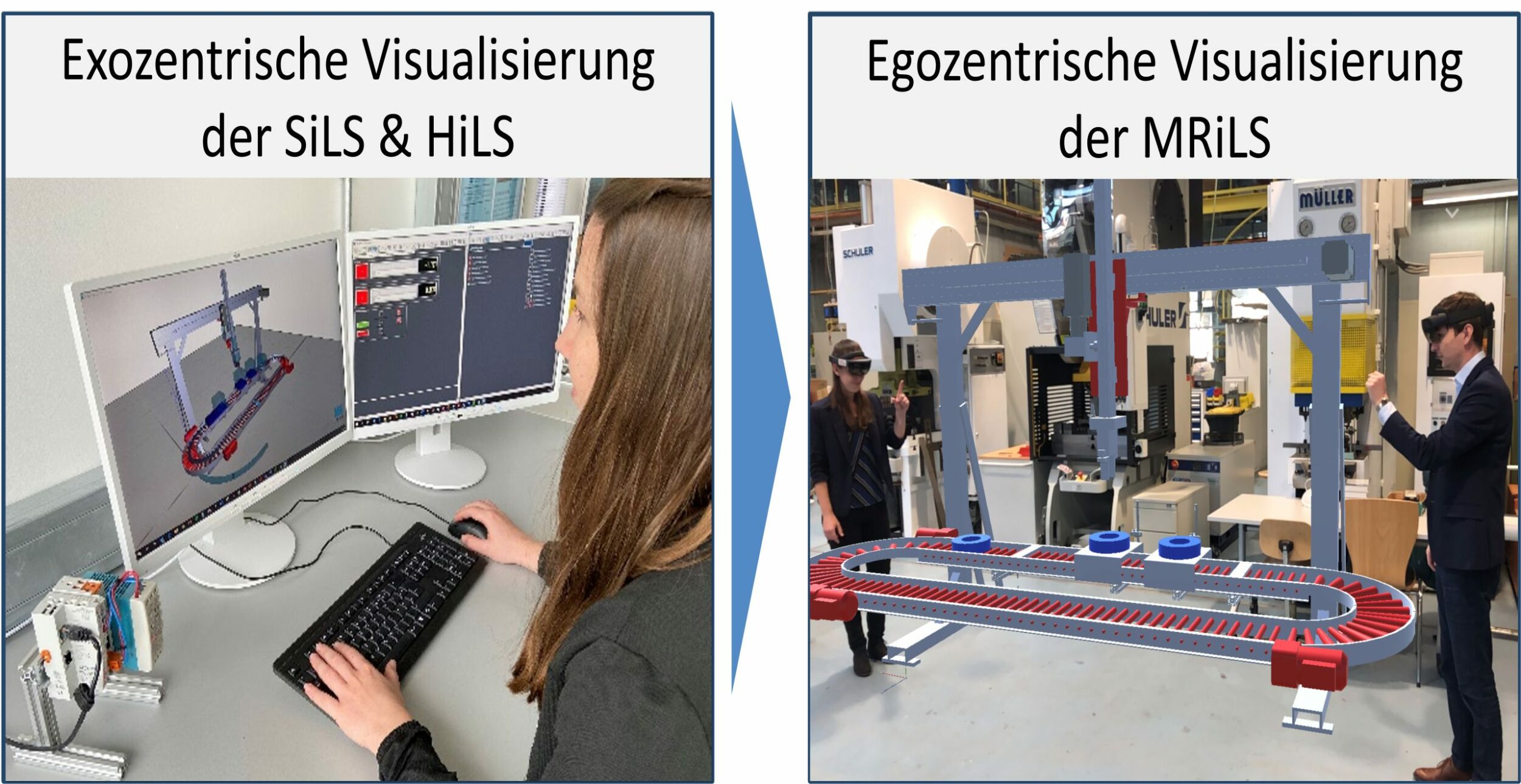

Ergänzend zur Schulung an realen Produktionsanlagen werden Schulungen mit virtuellen Lerngegenständen wie Remote-Schulungen auf Basis von Simulationsmodellen oder Video-Tutorials eingesetzt. Diese Methoden sind jedoch oft nicht hinreichend, um die komplexen Lerninhalte effektiv zu vermitteln. Eine Lösung für dieses Defizit sind Methoden der Mixed Reality (MR), die eine immersive und egozentrische – also eine vom Benutzer abhängige (Bild 1) – Visualisierung einer virtuellen Produktionsanlage sowie eine intuitive Mensch-Modell-Interaktion ermöglichen. Damit das Erlernte direkt auf die reale Produktionsanlage transferiert werden kann, ist neben der Visualisierung und Interaktion auch ein realitätsnahes Verhalten der virtuellen Produktionsanlage erforderlich. Um dies zu erreichen, wird im Forschungsprojekt ‚MRiLS‘ ein hybrides Interaktionskonzept für die Schulung technischer Fachkräfte mittels Mixed-Reality-in-the-Loop Simulation (MRiLS) erforscht. Das Projekt wird vom Bundesministerium für Bildung und Forschung gefördert (Fkz: 16SV8347 & 16SV8348). Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Mixed-Reality-in-the-Loop Simulation

In Engineering-Prozessen setzen Unternehmen bereits heute im Rahmen der virtuellen Inbetriebnahme auf detaillierte Verhaltensmodelle der virtuellen Produktionsanlage in Kombination mit einer Ausprägungsstufe der Steuerungstechnik. Je nach eingesetzter Steuerungstechnik wird bei der sogenannten X-in-the-Loop Simulation (XiLS) zwischen verschiedenen Ausprägungsstufen unterschieden: Während bei der Software-in-the-Loop Simulation (SiLS) nur der Steuerungscode gegen die virtuelle Produktionsanlage getestet wird, kommt bei der Hardware-in-the-Loop Simulation (HiLS) die komplette Steuerungssoftware inkl. Steuerungshardware, Feldbus und Betriebssystem zum Einsatz. Die Mixed-Reality-in-the-Loop Simulation erweitert die XiLS um Visualisierungs- und Interaktionsmethoden der MR. Der Nutzer, dessen Verhalten sowie die reale Umgebung werden dadurch in den Simulationskreislauf eingebunden. Das realitätsnahe Verhalten der virtuellen Produktionsanlage wird durch die Integration der originalen Steuerungstechnik, inklusive der zugehörigen Bedienfelder und eines detaillierten Verhaltensmodells aus der XiLS sichergestellt. Zudem werden die XiLS-Modelle um Schulungskomponenten erweitert. Schulungskomponenten sind Verhaltensmodelle mit einer integrierten Interaktionsschnittstelle. Darüber hinaus werden während der Schulung Daten wie Systemzustand und Interaktionseingaben zwischen der XiLS und der MR-Erweiterung ausgetauscht. Ist ein Schulungsszenario gestartet, können die Lernenden den Anlagenzustand über viele Interaktionsmöglichkeiten manipulieren.

Orts- und zeitunabhängig

Der Lerngegenstand kann bei der MRiLS sowohl orts- als auch zeitunabhängig bereitgestellt und flexibel skaliert werden. Durch die Entkopplung von der realen Anlage können zudem der für das Lernszenario notwendige Maschinenzustand einfach reproduziert und dadurch das Lerntempo individuell angepasst werden. Durch die immersive Visualisierung und Interaktion eröffnen sich auch neue Möglichkeiten zur Vermittlung komplexer Zusammenhänge – zum Beispiel die Integration von Texten und Audiokommentaren. Außerdem können Lernende in den virtuellen Innenraum der Anlage blicken, um die darin umhausten Prozesse besser zu verstehen.

Beispielhafte Schulung

Im Rahmen des MRiLS-Projektes wurde beispielhaft eine Schulung für den Portallader der Firma Roth Steuerungstechnik umgesetzt. Das Verhaltensmodell ist in der Echtzeitsimulation ISG-Virtuos mit Anbindung an eine Steuerung der Firma Beckhoff implementiert. Die engeräteunabhängige Visualisierung und Interaktion mit der virtuellen Szene erfolgt über die am Virtual Automation Lab der Hochschule Esslingen entwickelte Digital-Twin-as-a-Service-Plattform. Darüber hinaus wird das Projekt durch die Professur für Erwachsenenbildung und Weiterbildung der Otto-Friedrich-Universität Bamberg didaktisch begleitet. Die Schulung umfasst gängige Fehlerfälle eines Automatisierungssystems. Die Lernenden sollen den fehlerhaften Zustand durch Interaktionen mit dem Simulationsmodell korrigieren. Visuelle Hinweise verdeutlichen, in welcher Reihenfolge Aktionen ausgeführt werden müssen.

Zukunft der Weiterbildung

Die MRiLS unterstützt die Schulung technischer Fachkräfte, um sie auf den Wandel der Produktionsprozesse, Maschinen und Bedienkonzepte vorzubereiten. In Zukunft wird die Weiterentwicklung der Aus- und Weiterbildung eine zentrale Aufgaben sein, um den steigenden Anforderungen der Produktionstechnik gerecht zu werden.