Montagehalle 4.0 in Rastatt

Mercedes folgt dem ’Digital First’-Ansatz

Mercedes-Benz will mit dem Werk im baden-württembergischen Rastatt eine Blaupause für weitere Werke schaffen. Der Autobauer hat dort unter anderem eine neue Produktionslinie mit digitalen Simulationstechniken umgerüstet.

Das Mercedes-Benz-Werk in Rastatt soll ab Mitte der Dekade mit der Produktion der MMA-Plattform (Mercedes Modular Architecture) beginnen. Durch den Umbau der Montagehalle 4.0 hat das Werk in den vergangenen Monaten bereits die Weichen für den Anlauf gestellt. Dabei fungiert es als Vorreiter des ’Digital First’-Ansatzes im weltweiten Produktionsnetzwerk des Unternehmens.

Die neue Produktionslinie wurde innerhalb weniger Wochen mit hochpräzisen digitalen Simulationstechniken umgerüstet, konfiguriert und optimiert. Dadurch konnten sowohl bei der Bauzeit als auch bei den Kosten große Potenziale realisiert werden. Neben der Digitalisierung der Produktion liegt der Fokus ebenso auf Nachhaltigkeit – sowohl bei der Energiestrategie als auch hinsichtlich der Mobilitätskonzepte für die Mitarbeitenden.

Virtuelle Inbetriebnahme der Montagehalle 4.0

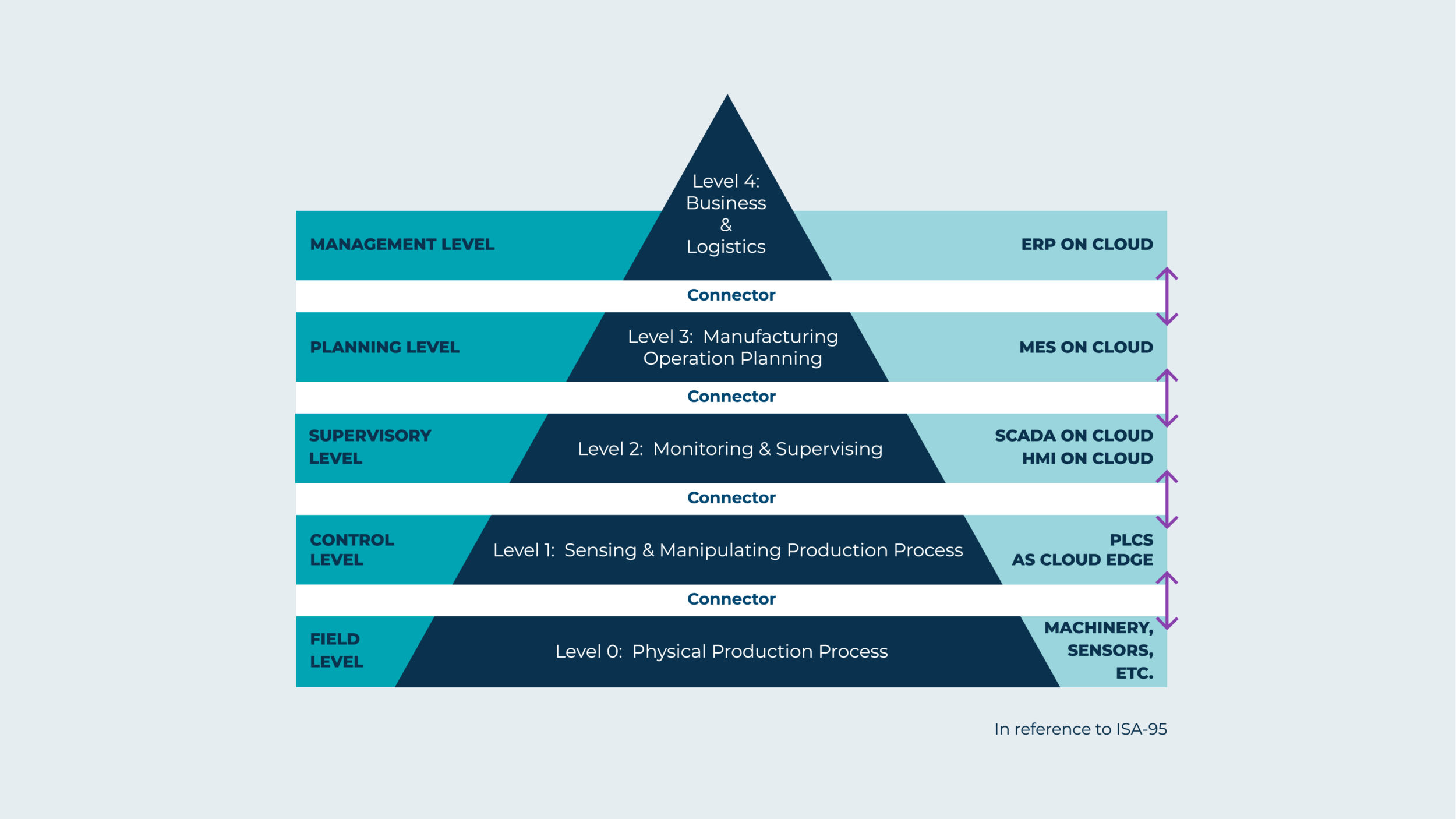

In Vorbereitung auf die Produktion des neuen MMA-Modells hat das Mercedes-Benz-Werk Rastatt den Umbau einer bestehenden Montagehalle erstmals im Vorfeld virtuell dargestellt und in Betrieb genommen. Hierfür wurden sämtliche Daten einzelner Produktionsanlagen digital erfasst und im virtuellen Raum geplant, erprobt und entsprechend angepasst. Die genaue Position von Robotern, Versorgungswegen und Produktionslinien wurde am Rechner vorab simuliert, ohne währenddessen die Produktion der aktuellen Kompaktmodelle A- und B-Klasse, GLA und EQA zu unterbrechen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Mehr als 400 Kilometer Kabel wurden verlegt, um die sechs neuen Montagelinien und 240 neuen Hubgehänge zu installieren. Innerhalb von zwölf Wochen wurde die Halle vollständig umgerüstet. Mercedes-Benz investiert insgesamt einen niedrigen dreistelligen Millionenbetrag in die Vorbereitung des Werks Rastatt auf die künftigen MMA-Modelle.

Künstliche Intelligenz in der Lackierung

Pionierarbeit leistete das Mercedes-Benz-Werk Rastatt außerdem beim Einsatz einer KI-gesteuerten Verfahrenstechnik in den Decklackkabinen. Anstelle einer konventionellen speicherprogrammierbaren Steuerung (SPS) übernahm KI die Überwachung der relevanten Teilprozesse, was zu einer Einsparung von 20 Prozent des Energieeinsatzes führte. Darüber hinaus reduzierte Mercedes mit der KI die erforderliche Zeit zum Hochfahren des Prozesses. Der Einsatz von KI-geregelter Verfahrenstechnik will der Autobauer nun auf weitere Standorte ausrollen.

Fahrzeug-Software immer auf dem neuesten Stand dank MB.OS

Mit dem Produktionsanlauf der MMA-Modelle in Rastatt kommt erstmalig das Mercedes-Benz Operating System (MB.OS), die eigens entwickelte Chip-to-Cloud-Architektur, in einer Serienproduktion zum Einsatz. Die Fahrzeug-Software wird damit nicht länger über verschiedene Hardware-Module übertragen, sondern über einen zentralen Server der Mercedes-Benz Intelligent Cloud. Auch hier soll Rastatt als Vorlage für den Roll-Out von MB.OS in allen Mercedes-Benz Fahrzeugwerken dienen.

Erneuerbarer Energien und Mobilitätskonzepte

Mercedes-Benz produziert nach eigenen Angaben seit 2022 in allen eigenen Werken weltweit bilanziell CO2-neutral und bezieht Strom, der aus regenerativen Energien stammt. Darüber hinaus strebt das Unternehmen an, die Erzeugung von erneuerbarer Energie vor Ort an seinen Standorten zu erhöhen. Das Mercedes-Benz-Werk Rastatt hat dazu seine Photovoltaikflächen bereits auf 18.000m² erweitert. Mit der vollständigen Inbetriebnahme der neuen PV-Anlage im Oktober 2023 können nach Unternehmensangaben bis zu 2.75MWp erzeugt werden, was einer Leistung vergleichbar mit Photovoltaikanlagen auf etwa 275 Einfamilienhäusern entspricht.

Ein Mobilitätskonzept gehört ebenfalls zur Strategie des Werks Rastatt. So wurde die Ladeinfrastruktur für Elektrofahrzeuge bereits erhöht. Das Werksgelände verfügt insgesamt über etwa 300 Ladepunkte, von denen weit mehr als ein Drittel öffentlich zugänglich ist. Weitere Maßnahmen im Zuge des Mobilitätskonzepts umfassen einen kostenlosen Shuttle-Service für die Beschäftigten, eine grenzüberschreitende Buslinie für Pendler aus dem Elsass sowie eine Kostenbeteiligung am Deutschlandticket.