Einen Zwilling aus Daten schaffen

Plattformbasiert entscheiden

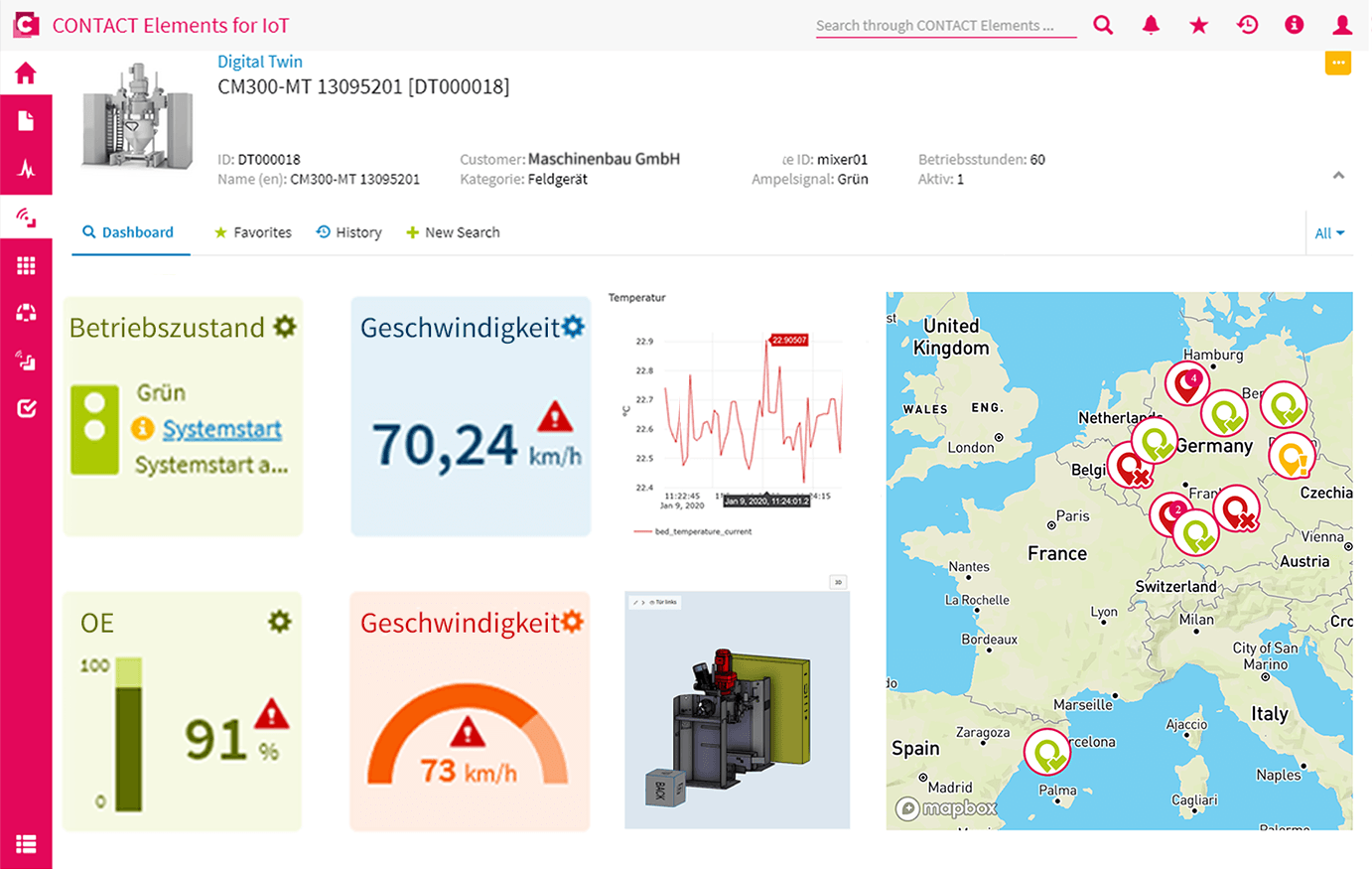

Industrial Internet of Things (IIoT)-Plattformen ermöglichen die Verarbeitung und Analyse der Betriebsdaten, bieten Mechanismen zur Modellierung digitaler Zwillinge und halten Services zur Berechnung von Kennzahlen, wie beispielsweise Nutzungs- oder Störungszeiten, bereit. Durch die stetige Verfügbarkeit der Betriebsdaten lassen sich die Kennzahlen für Reports oder das Dashboard eines digitalen Zwillings online – mit geringer Zeitverzögerung – berechnen. Erlaubt die Software-Plattform zusätzlich das Einstellen von Normbereichen, kann sie bei Über- bzw. Unterschreitung des Normbereichs automatisch vordefinierte Maßnahmen durchführen.

Der digitale Zwilling stellt die Betriebszustände auf einem Dashboard dar, beispielsweise über ein aussagekräftiges Ampelprinzip: Bei Unterschreitung eines definierten Soll-Bereichs der Anlage wird das Warnsignal ‘gelb‘ angezeigt. Ein definierter Workflow startet daraufhin automatisch, informiert einen ausgewählten Personenkreis und fordert zum Handeln auf. Ist der optimale OEE-Wert wieder erreicht – springt die Ampel auf ‘grün‘. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

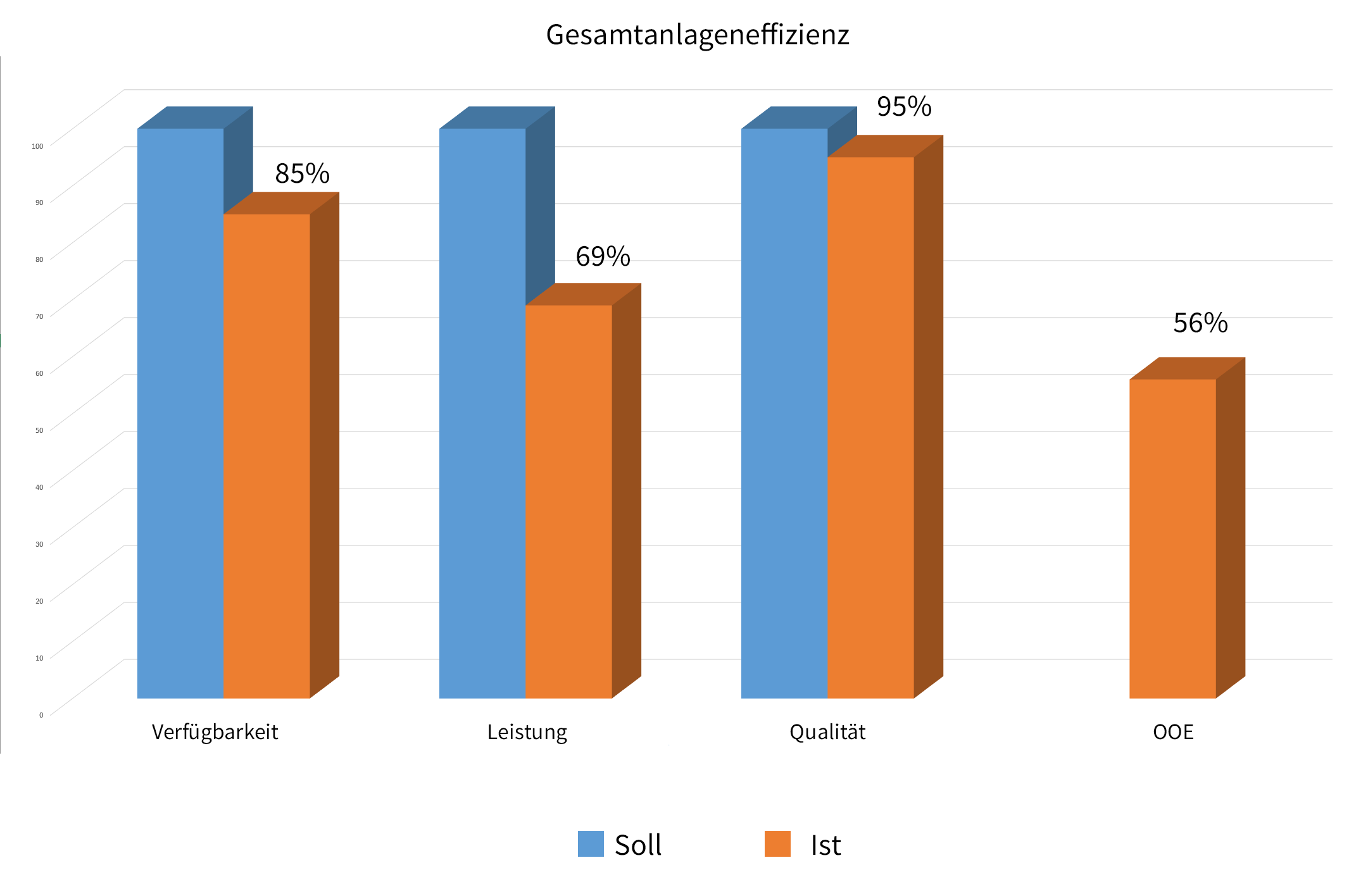

Ist der OEE für eine Anlage oder Produktionslinie als Idealwert festgelegt, bietet der Digitale Zwilling verschiedene Möglichkeiten, die Gesamteffizienz mehrerer Anlagen oder Produktionslinien miteinander zu vergleichen. Qualitäts- oder Performanceunterschiede sind schnell ersichtlich, signifikante Unterschiede anhand der historischen Prozess- und Zustandsdaten leicht zu untersuchen. Das erhöht die Effizienz standortübergreifend, schafft Transparenz und fördert unternehmensweite Kollaboration.

Aus der Praxis

Ein Maschinenbauer vernetzt seine Mischmaschinen und ermöglicht seinen Kunden Einblicke in die eigene Produktion. Die zentrale Schaltstelle der Softwarelösung ist der digitale Zwilling. Dort laufen die Betriebs- und Zustandsdaten, die von der Maschinensteuerung über ein IoT-Gateway und IoT-Protokolle zur Verfügung gestellt werden, zusammen. Die Kunden und Betreiber einer Maschine haben über ein Kundenportal Zugriff auf ihre eigenen digitalen Zwillinge und somit auch auf ihre Betriebsdaten, die sie auswerten können. Störungen werden protokolliert, damit die Betreiber den genauen Störungszeitpunkt und die Dauer nachverfolgen können. Das ist wichtig, wenn das Ergebnis einer Mischung Mängel aufweist oder einfach nicht den erforderlichen Qualitätsnormen entspricht. Mit diesen Daten lassen sich Kennzahlen berechnen und in der Folge können dadurch Produkte verbessert werden. Ebenso wird die aktive Betriebszeit des Mischers erfasst – diese kann auf einzelne Komponenten heruntergebrochen werden und Aufschlüsse über den Verschleiß einzelner Bauteile geben. Es können automatisch Maßnahmen eingeleitet werden, auffällige oder defekte Bauteile auszutauschen, damit sich die gesamte Produktivität der Mischmaschinen nicht verschlechtert.

Da die Betriebsdaten online erfasst werden, geschieht die Berechnung der Kennzahlen quasi live und kann von den Verantwortlichen direkt bewertet werden. Durch automatische Analysen können darüber hinaus Maßnahmen zur Verbesserung der Anlageneffizienz eingeleitet werden. Die Kennzahlen sowie die Gesamtanlageneffizienz werden auf einem Dashboard angezeigt und können regelhaft für Unternehmensberichte und Reports ausgeleitet werden.