Effizienter mit Konstruktionsdaten umgehen

Durchgängige Daten bis zur virtuellen Inbetriebnahme

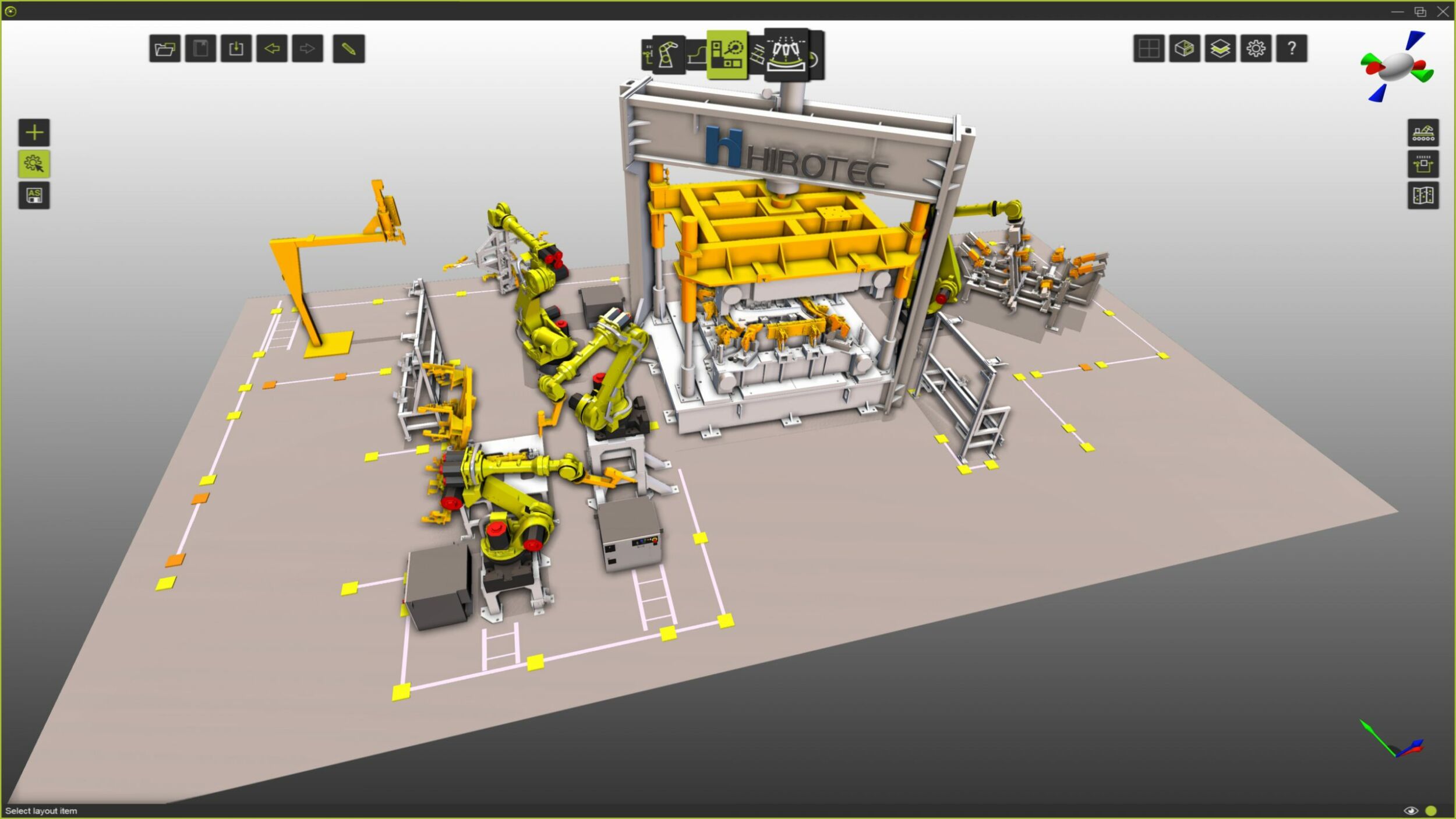

Virtuelle Fertigungstools

Ein Blick in den Arbeitsalltag eines Systemintegrators zeigt der Nutzen einer so digitalisierten Prozesskette: In frühen Projektphasen, manchmal sogar noch während der Presales-Phase, wird von Systemintegratoren erwartet, die Wirtschaftlichkeit und Funktionalität ihres Angebots mit Fallstudien, Erreichbarkeitsprüfungen und Machbarkeitsstudien zu belegen. Diese Aufgaben müssen sehr schnell und möglichst ressourcenschonend erledigt werden. Mit einem digitalen Katalog mechatronischer Ressourcen ist die Definition und Validierung von 3D-Layouts schnell gemacht. Es gibt bereits einige dieser 3D-Layout- und Simulationstools auf dem Markt. Die Frage ist nur: Entspricht die Prozesssimulation innerhalb der Lösung auch dem Verhalten der realen Fertigungszelle?

Simuliertes und Realverhalten

Statt mit 3D-CAD-Komponenten aus dem Katalog ein schnelles Layout aufzubauen und anschließend Skripte und Makros für die Simulierung des Materialflusses und des Verhaltens der Zelle zu programmieren, wäre es einfacher, für die Layoutdefinition mechatronische Komponenten und Ressourcen zu nutzen und gleichzeitig eine schematische Logik für die Fertigungsinsel zu definieren. Auf diese Weise lässt sich prüfen, ob simuliertes und reales Verhalten übereinstimmen – denn die Simulation basiert auf der gleichen Logik, wie sie bei der PLC-Programmierung verwandt wird. Dazu kommt, dass sich quasi kein Fertigungslayout auf Standardkomponenten beschränkt. Die möglichst breite Unterstützung von offenen Standards in der Software-Infrastruktur ist ebenfalls vorteilhaft. Die Verwendung von AML (Automation Markup Language) als Beschreibungssprache für Anlagenmodelle beispielsweise ermöglicht eine einfachere Interaktion mit Engineering-Partnern durch standardisierten, systemneutralen Datenaustausch kompletter Anlagendaten oder Vorrichtungsdaten, inklusive Kinematik- und Logikdefinitionen. Über PLCOpen lässt sich sicherstellen, dass die Anlagenlogik, die den ersten Simulationskonzepten zugrunde liegt, auch als Grundlage für die spätere SPS-Programmierung verwendet werden kann. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Software teilt den Speicher

Auch in die Software Fastsuite Edition 2 von Cenit sind Funktionen für die virtuelle Inbetriebnahme integriert. Diese Lösung verwendet den sogenannten Shared Memory-Ansatz, demnach von der Steuerung die Simulationsdaten geschrieben werden, und aus dem die 3D-Visualisierung wiederum die Simulationsdaten ausliest. Dieser Shared Memory-Ansatz ermöglicht es auch, während der Abnahmephase physische Steuerungskomponenten durch virtuelle Steuerungsemulatoren zu ersetzen. Hier spricht die Firma von einem virtuellen Produktionsanlauf, oder virtueller Inbetriebnahme. Dies ist möglich, da das Layout bereits aus Simulationsmodellen und mechatronischen Ressourcen besteht – daher bietet sich die Verknüpfung mit Software-in-the-Loop oder Hardware-in-the-Loop an. So kann das virtuelle Modell gegen die reale Steuerung getestet werden, bevor die reale Anlage zur Inbetriebnahme bereitsteht.

Für neue Konzepte

Das ist auch eine zwingende Voraussetzung für die Integration neuer Produktionsverfahren mit Robot Safety, kooperierenden Robotern und so weiter, bei denen eine realistische Nachbildung des immer komplexeren und selbstorganisierenden Anlagenverhaltens über Makroprogrammierungen und Skripte nicht mehr möglich wäre. Sobald die Fertigungsinseln in Betrieb genommen worden sind, kann dasselbe virtuelle Layout verwendet werden, um neue Teile und Produkte einzuführen. Das Teach-in kann entfallen.