Ein digitaler Zwilling für Werkstoffe

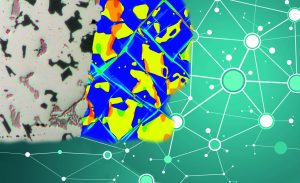

Rollt ein Bauteil vom Band, stellt sich die Frage, ob es den gewünschten Eigenschaften entspricht. Diese können sich bereits durch geringe Schwankungen in der Produktion verändern. Um dies zu vermeiden, werden während der Produktion Probeteile entnommen, zerlegt, untersucht und vermessen – das benötigt viel Zeit. Bisher gab es keine Möglichkeit, die dadurch entstehende Datenvielfalt digital abzubilden. Forscher am Fraunhofer IWM haben nun die prinzipielle Machbarkeit der digitalen Abbildung vieler solcher Werkstoffhistorien demonstriert: Mit einem Beispiel-Werkstoffdatenraum für additiv gefertigte Prüfkörper. „Mit dem Datenraumkonzept können wir Werkstoffinformationen jeglicher Art in digitale Netze integrieren“, erläutert Dr. Christoph Schweizer, Leiter des Geschäftsfeldes Werkstoffbewertung, Lebensdauerkonzepte am Fraunhofer IWM. „Aus dem Werkstoffdatenraum heraus wollen wir automatisiert zu jedem Werkstoff einen digitalen Zwilling erzeugen, der den jeweils aktuellen Zustand des betrachteten materiellen Objekts beschreibt.“ Der Werkstoffdatenraum kann alle relevanten Parameter auf einen Blick zur Verfügung stellen. Ist das Bauteil nicht wie gewünscht, kann es mit Bauteilen aus der Vergangenheit verglichen werden, wodurch sich herausfinden lässt, ob es dennoch verwendet werden kann. Um den Werkstoffdatenraum zu erzeugen, braucht es ein passendes logisches Informationsmodell. Dabei setzen die Forscher auf Ontologien – also auf eine logische, hierarchische Struktur. Der Demonstrator für additiv gefertigtes Metall deckt die Probenherstellung, die Werkstoffcharakterisierung und die anschließende Datenanalyse ab. Es können auch sehr komplexe Abfragen an den Datenraum gestellt werden.