Sekundäre Prozesse beachten

All diese Anforderungen haben Gemeinsamkeiten. Zunächst sind es Informations- und Kommunikationsprozesse, die die wertschöpfenden Produktionsabläufe unterstützen sollen. Ein digitales System kann diese Aufgaben unter Ausnutzung intelligenter Webtechnologien automatisieren, ähnlich dem Konzept einer Industrie 4.0. Ein solches ‚Web der Menschen‘, das Kommunikationsprozesse steuert und Informationen im Unternehmen intelligent vernetzt, setzt mitunter Potenzial frei. Auf den Einsatz von E-Mail kann verzichtet werden. Durch die Automatisierung von Informations-, Kommunikations- und Dokumentationstätigkeiten konzentrieren sich die Mitarbeiter wieder auf ihre Aufgaben im Produktionsprozess. Es kann also lohnen, sekundäre Prozesse im Sinne einer systematischen Produktivitätssteigerung näher zu betrachten.

Auch hier können sich webbasierte Systeme anbieten, um eine einheitliche Infrastruktur zu schaffen, gerade auch vor dem Hintergrund unkomplizierter Bereitstellung und erhöhter Mobilität. Im Hinblick auf die prognostizierten Big-Data-Szenarien in Industrie 4.0 und den erhöhten Bedarf an menschlicher Zusammenarbeit besteht die Gefahr, dass sich in den Werkshallen eine Kluft auftut zwischen digitalisierten High-Tech-Anlagen für primäre und nicht strukturiertem, manuellem Datenmanagement für sekundäre Wertschöpfungsprozesse. Damit der Produktionsbetrieb optimal funktioniert, scheint es zunehmend wichtig, die Menschen an das System anzubinden. Eine webbasierte Plattform für Produktionsunternehmen kann hier an mehreren Stellen unterstützen, durch Automatisierung von Prozessen, personalisierte Darstellung von Inhalten und einem feingranularen Rollen- und Rechtemanagement. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Steter Informationsfluss

In der betrieblichen Praxis muss ein modernes Informations- und Kommunikationsmanagement mehrere Voraussetzungen erfüllen. Um den individuellen Anforderungen von produzierenden Betriebe und ihrer raschen Veränderlichkeit zu begegnen, könnte sich der Einsatz eines leicht bedienbaren Dokumentationsmanagement-Systems lohnen, so dass beispielsweise Anweisungen entlang ihres ‚Lebenszyklus‘ kollaborativ bearbeitet, verwaltet, freigegeben und im jeweiligen Versionsstand direkt unterwiesen werden können. So kann ein stetiger Informationsfluss gewährleistet, Redundanz ausgeschlossen und Transparenz erzeugt werden.

Alle Mitarbeiter integrieren

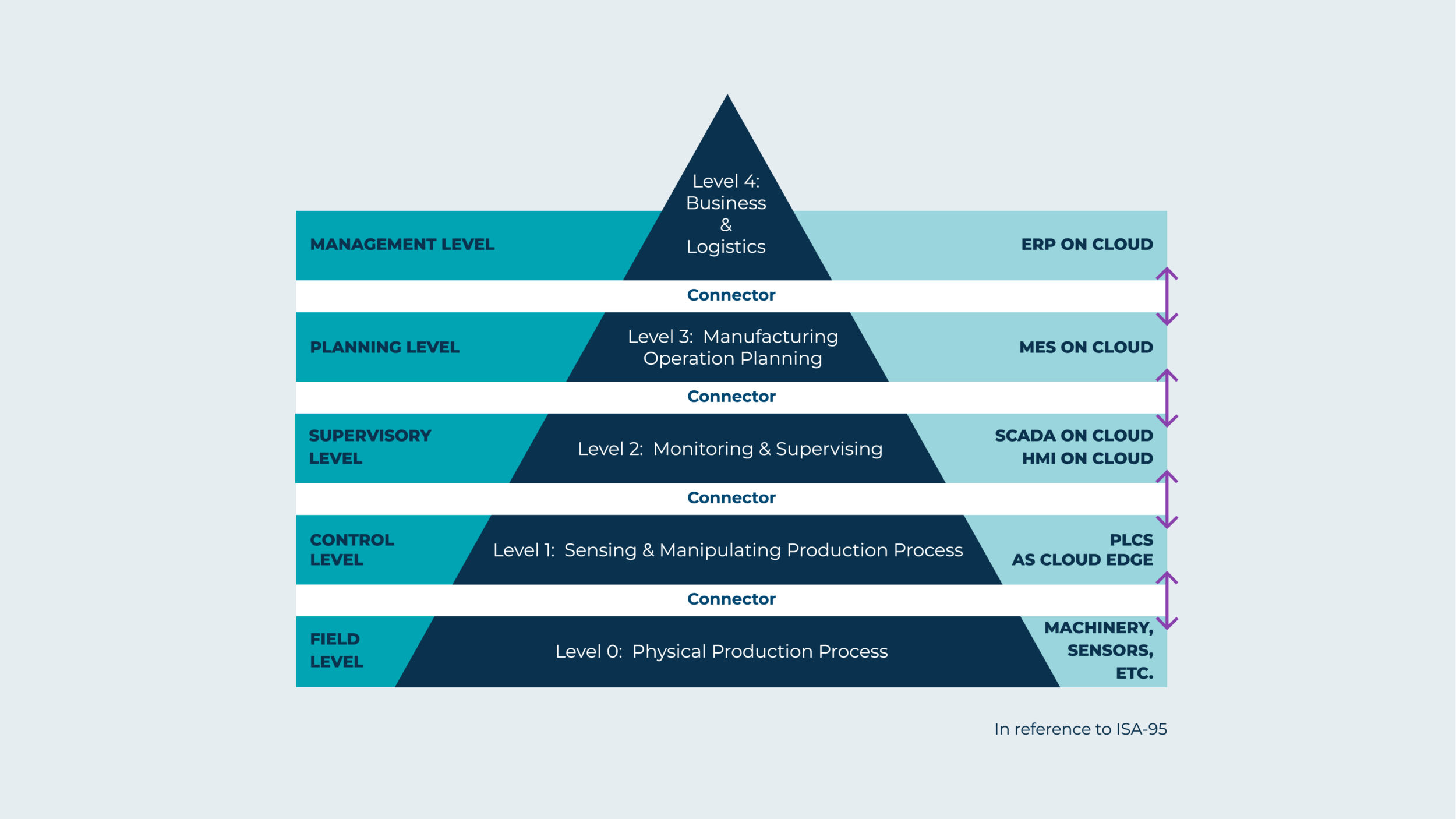

Um alle Prozesse ganzheitlich steuern zu können, sollte das darunter liegende System nicht elitär funktionieren, sondern möglichst alle Beteiligten integrieren. Probleme entstehen oft dann, wenn Unternehmen Software aus anderen Geschäftsbereichen auch in der Produktion einsetzen. Solche Systeme sind in der Regel nicht für die dortigen Abläufe und Arbeitsweisen ausgelegt. Andere Unternehmen setzen wiederum auf punktuelle Lösungen, was heterogene Software-Landschaften zur Folge hat. Oftmals scheitern Software-Projekte an so banalen Dingen wie festen PC-Arbeitsplätzen. Eine digitale, auf Produktion ausgerichtete Plattform kann helfen, den genannten Anforderungen gerecht zu werden. Die Nutzung via Webbrowser ermöglicht die Lösung flexibel bereitzustellen, sei es an Betriebsterminals, am PC und mobilen Endgeräten et cetera. So können auch alle Mitarbeiter ohne festen Arbeitsplatz an den Prozessen teilnehmen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Die Vision einer Industrie 4.0 wartet noch darauf, verwirklicht zu werden. Aber Qualität und Sicherheit sind schon seit langem Themen, in denen versteckte Optimierungspotenziale schlummern. Sie basieren in ihrem Kern auf Information und Kommunikation abseits der Maschinenebene. Sind diese nicht klar strukturiert, mit unterschiedlichen Systemen verwaltet oder vielleicht noch in Papierform organisiert, kann es zu erheblichen Reibungsverlusten kommen und den Effizienzgewinn auf Maschinenebene wieder aufheben. Eine echte Produktivitätssteigerung kann demnach nur durch die konsequente Digitalisierung beider Bereiche realisiert werden. Denn ohne die Fähigkeiten, das Wissen und die Ideen der Mitarbeiter als Triebkraft jeder Unternehmung funktioniert auch der am besten automatisierte Betrieb nicht.